Najważniejsze

W miarę rozwoju zakładów przemysłowych, konieczność skalowania instalacji PLC staje się kluczowym elementem strategii automatyzacji. W artykule omówimy, jak skutecznie przeprowadzić rozbudowę systemów PLC, jakie kroki podjąć w celu modernizacji oraz jak optymalizować instalacje PLC, aby sprostać rosnącym wymaganiom infrastruktury automatyki przemysłowej.

Wprowadzenie do skalowania instalacji PLC

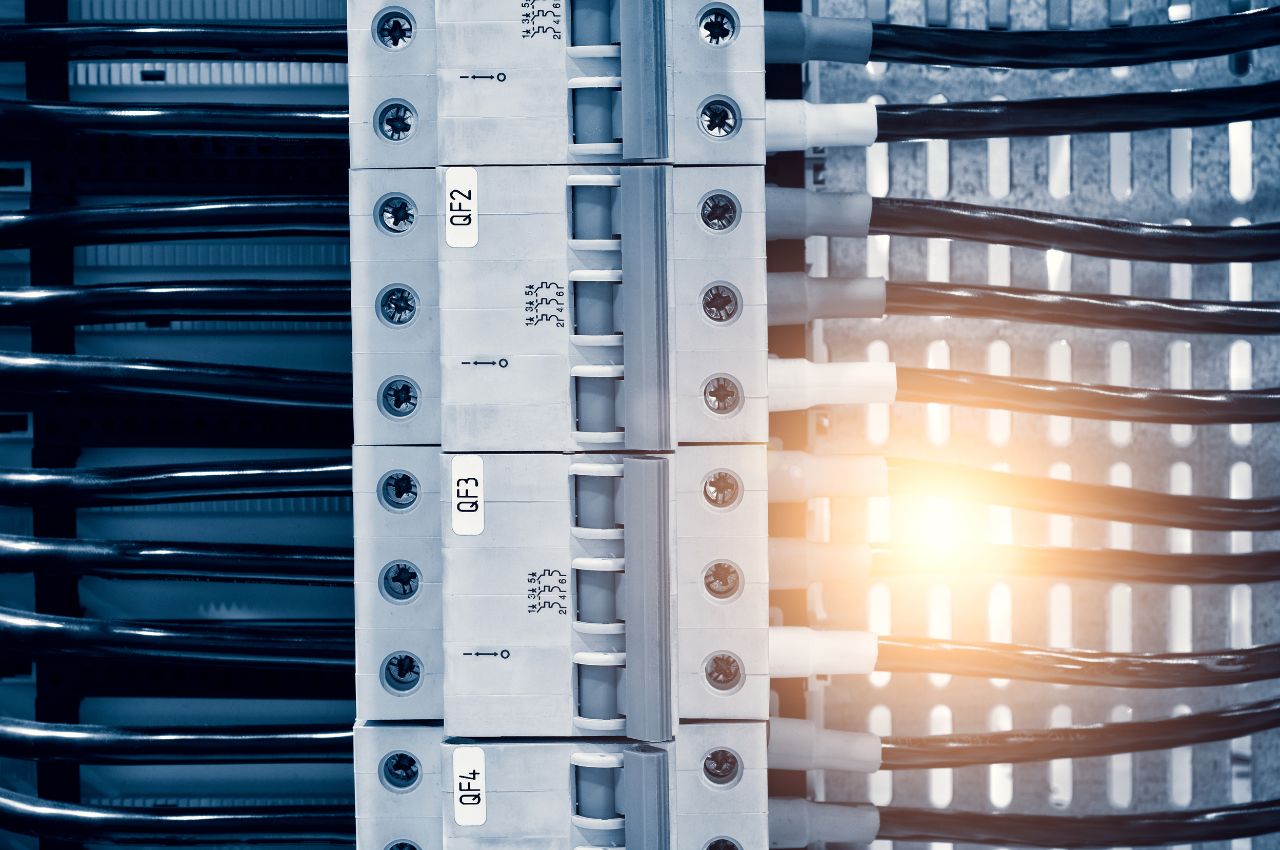

Instalacje PLC (Programmable Logic Controller) są fundamentem nowoczesnych systemów automatyki przemysłowej. W miarę jak zakład się rozwija, pojawiają się nowe potrzeby i wyzwania, które wymagają elastyczności i zdolności do rozbudowy istniejących systemów. Skalowanie instalacji PLC to proces, który pozwala na dostosowanie systemu do zmieniających się warunków produkcyjnych.

Dlaczego skalowanie instalacji PLC jest ważne?

Skalowanie instalacji PLC jest kluczowe dla zapewnienia ciągłości produkcji oraz efektywności operacyjnej. W miarę wzrostu produkcji, zwiększają się również wymagania dotyczące monitorowania, kontroli i automatyzacji procesów. Niewłaściwe podejście do rozbudowy systemów PLC może prowadzić do przestojów, zwiększenia kosztów operacyjnych oraz obniżenia jakości produkcji.

Etapy skalowania instalacji PLC

1. Analiza potrzeb

Przed przystąpieniem do rozbudowy systemów PLC, należy dokładnie przeanalizować potrzeby zakładu. Warto zidentyfikować obszary, które wymagają modernizacji oraz określić cele, jakie chcemy osiągnąć. Czy chodzi o zwiększenie wydajności, poprawę jakości, czy może o wprowadzenie nowych technologii?

2. Wybór odpowiednich komponentów

Wybór odpowiednich komponentów do rozbudowy systemów PLC jest kluczowy. Należy zwrócić uwagę na kompatybilność nowych elementów z istniejącą infrastrukturą. Warto również rozważyć zastosowanie modułowych rozwiązań, które umożliwiają łatwą rozbudowę w przyszłości.

3. Integracja z istniejącymi systemami

Integracja nowych komponentów z istniejącymi systemami PLC to kolejny ważny krok. Należy zadbać o to, aby nowe elementy współpracowały z dotychczasowymi rozwiązaniami, co pozwoli na płynne przejście do nowego systemu bez zakłóceń w produkcji.

4. Testowanie i optymalizacja

Po zakończeniu rozbudowy systemu, kluczowe jest przeprowadzenie testów, które pozwolą na weryfikację poprawności działania całej instalacji. Optymalizacja instalacji PLC powinna obejmować zarówno aspekty techniczne, jak i procesowe, aby zapewnić maksymalną efektywność.

Modernizacja PLC w zakładzie

Modernizacja instalacji PLC to proces, który powinien być regularnie planowany i realizowany. W miarę jak technologia się rozwija, pojawiają się nowe rozwiązania, które mogą znacząco poprawić wydajność i niezawodność systemów automatyki przemysłowej. Warto inwestować w nowoczesne technologie, aby nie zostać w tyle za konkurencją.

Korzyści z modernizacji

- Poprawa wydajności produkcji

- Redukcja kosztów operacyjnych

- Zwiększenie elastyczności systemu

- Lepsza jakość produktów

Rozwój infrastruktury automatyki przemysłowej

Rozwój infrastruktury automatyki przemysłowej jest kluczowy dla przyszłości zakładów produkcyjnych. W miarę jak technologia się rozwija, zakłady muszą dostosowywać swoje systemy do nowych standardów i wymagań. Inwestycje w nowoczesne systemy PLC oraz ich skalowanie pozwalają na utrzymanie konkurencyjności na rynku.

Przykłady nowoczesnych rozwiązań

Wśród nowoczesnych rozwiązań, które warto rozważyć, znajdują się:

- Systemy oparte na chmurze

- Internet Rzeczy (IoT)

- Zaawansowane algorytmy analizy danych

Podsumowanie

Skalowanie instalacji PLC w miarę rozwoju zakładu to proces wymagający starannego planowania i realizacji. Kluczowe jest zrozumienie potrzeb zakładu, wybór odpowiednich komponentów oraz integracja z istniejącymi systemami. Regularna modernizacja oraz rozwój infrastruktury automatyki przemysłowej pozwalają na utrzymanie wysokiej efektywności i konkurencyjności na rynku. Inwestycje w nowoczesne technologie oraz optymalizacja instalacji PLC to kroki, które przyniosą wymierne korzyści w przyszłości.