Integracja obiektów technologicznych

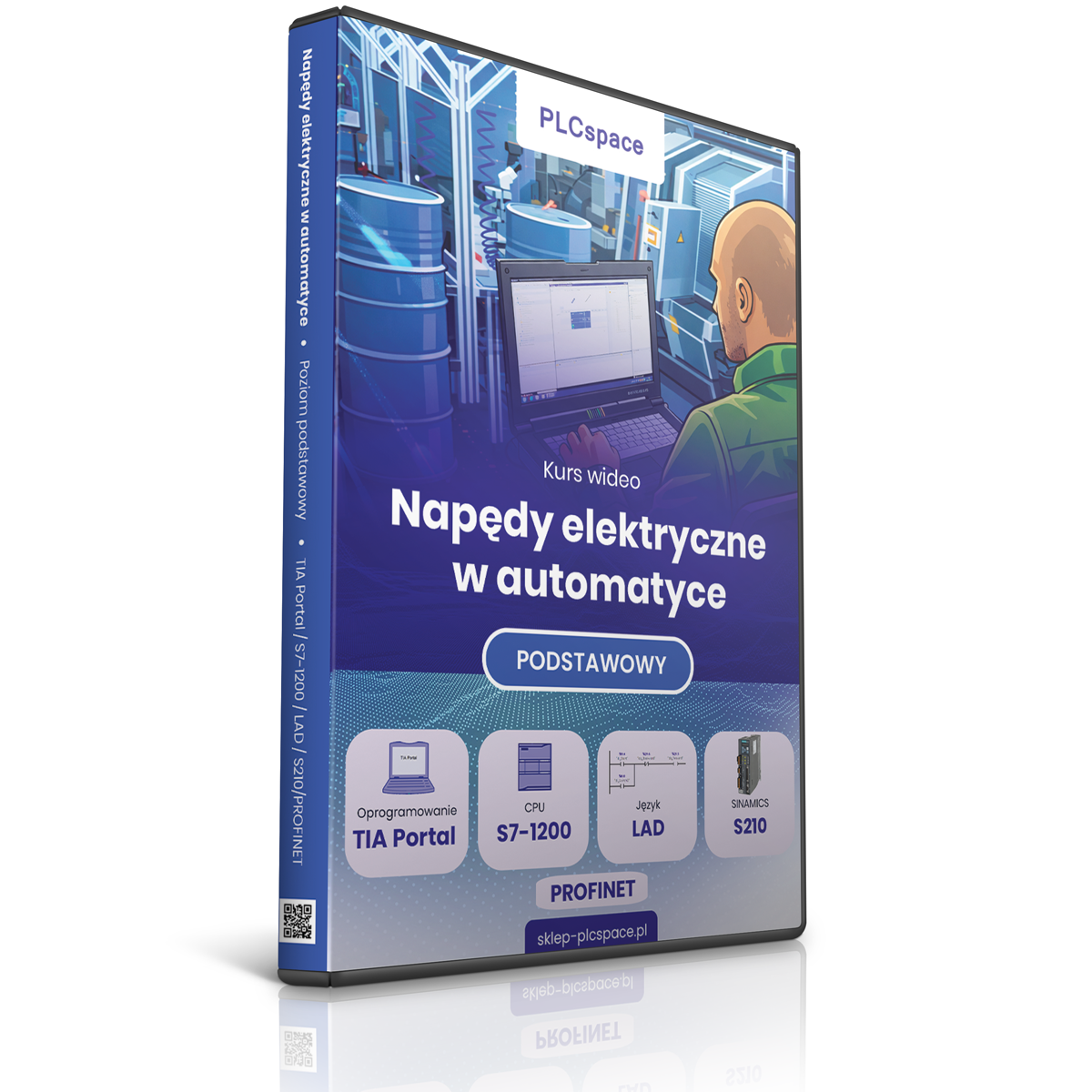

- Poziom:

Środowisko programistyczne wykorzystywane w kursie

- Oprogramowanie:

Rodzina jednostki głównej wykorzystywana w kursie

- CPU:

Zbiór zasad, które są wykorzystywane przy tworzeniu kodu programu

- Język:

Rodzina przekształtnika częstotliwości (falownika) wykorzystywana w kursie

- Napęd

699.00 zł

Co otrzymasz po zapisaniu się na kurs "Integracja procesów technologicznych"?

Decydując się na swoje pierwsze szkolenie z programowania, możesz obawiać się, że zostaniesz przytłoczony skomplikowaną wiedzą, podaną w trudny do przyswojenia sposób. Nic bardziej mylnego! Program szkolenia ma na celu wprowadzenie Cię w podstawy PLC w kontekście automatyki, dlatego otrzymasz starannie dobrane materiały edukacyjne:

Kurs Integracja procesów technologicznych

Szkolenie z integracja procesów technologicznych w automatyce pozwoli Ci zdobyć wiedzę na temat funkcjonowania systemów sterowania oraz ich kluczowych elementów. W trakcie kursu poznasz m.in. różnice między sterowaniem otwartym a zamkniętym oraz zastosowanie enkoderów absolutnych i inkrementalnych. Po ukończeniu tego kursu zrozumiesz zasady działania najważniejszych obiektów technologicznych w połączeniu z nowoczesnym sterownikiem Siemens Simatic S7-1200.

W większości aplikacji przemysłowych wykorzystywane są różnorodne elementy wykonawcze. Spotkasz je w systemach transportowych oraz w automatyzacji procesów. Bez nich sektor produkcji, transportu czy logistyki nie mógłby funkcjonować. Aby jednak silnik lub zawór działał poprawnie, niezbędne jest zastosowanie jego sterowania przez odpowiedni obiekt technologiczny, który dostosowuje parametry procesu technologicznego do określonych wymagań.

Nasze szkolenie podstawowe polecamy wszystkim początkującym, którzy pragną zająć się automatyką, ale nie mają doświadczenia w obszarze programowania, ustawiania parametrów granicznych czy konfiguracji obiektów technologicznych.

Jeśli masz wykształcenie techniczne i marzysz o pracy w automatyce, ale nie wiesz, jak zacząć pracę ze sterownikami PLC oraz obiektami technologicznymi, to świetnie trafiłeś! Po naszym kursie będziesz mógł od razu przystąpić do pracy przy programowaniu, konfigurowaniu i tworzeniu projektów związanych z instalacjami napędowymi oraz procesowymi.

O czym jest kurs podstaw integracji obiektów technologicznych?

Program kursu koncentruje się na integracji funkcji technologicznych PLCopne w systemie automatyki. Te funkcje wyróżniają się prostotą uruchamiania, łatwą konfiguracją i obsługą, a także efektywnością. Uruchamianie, diagnostyka oraz serwis mogą być przeprowadzane zarówno za pomocą urządzenia mobilnego, jak i panelu operatorskiego. Kwestia przygotowania odpowiedniego kodu programu aby pokazać najważniejsze informacje.

V90 to idealne rozwiązanie dla osób, które chcą zgłębić tajniki obiektów technologicznych lub pozycjonowania przez EPOS.

Nasze szkolenie z jest przeznaczone dla osób, które pragną dowiedzieć się, jak funkcjonują proste, dynamiczne urządzenia transportowe (np. pakowarki, pasy transmisyjne), pompy, kompresory i wentylatory. We wszystkich tych urządzeniach najczęściej stosuje się właśnie moduł V90 oraz sterowniki S7-1200 firmy Siemens.

W połączeniu ze środowiskiem TIA Portal tworzy on bardzo wydajne środowisko programistyczne. Choć obecnie programowanie Siemens Simatic S7-1200 jest możliwe w kilku językach, szkolenie ma na celu zapoznanie Cię z graficznym językiem programowania LAD, popularnie zwanym drabinką, ponieważ przypomina on schemat budowy układu elektrycznego i jest wyjątkowo przystępny dla osób początkujących.

Programowanie sterowników PLC Siemens S7-1200 jest wygodne, ponieważ nie wymaga od Ciebie zakupu żadnego dodatkowego oprogramowania ani sprzętu.

Wszystkie problemy będziesz rozwiązywać w środowisku TIA Portal, które służy właśnie do sterowania modułami firmy Siemens. Możesz je pobrać za darmo ze strony producenta, a software zachowa pełną funkcjonalność. To znacznie więcej niż potrzebujesz, aby ukończyć szkolenie PLC. Jeśli dysponujesz starszymi wersjami platformy TIA Portal, to również możesz ukończyć całe szkolenie.

Test sprawdzający wiedzę:

Czy ten kurs jest dla Ciebie? Rozwiąż ten test WIELOKROTNEGO wyboru aby to sprawdzić.

Kluczowe informacje o kursie:

Z nami odkryjesz praktyczne zastosowanie omawianych rozwiązań, zdradzimy Ci sztuczki, ciekawostki oraz nieoczywiste zastosowania sterowników PLC S7-1200 i napędów V90. Z przyjemnością sięgniesz po więcej wiedzy.

Po tym kursie będziesz sprawnie pracować nad projektami o różnej skali, zarówno w małych firmach, jak i dużych korporacjach, które wymagają kreatywnego podejścia do rozwiązywania problemów.

Dowiesz się, jak pracować skutecznie i unikać pomyłek, zarówno tych bardziej, jak i mniej oczywistych.

W rękach automatyka często spoczywa bezpieczeństwo całego zespołu. Sprawdź w aplikacji PLCsim, z czym przyjdzie Ci się mierzyć i nie daj się pokonać przeszkodom w pracy.

Programować można na wiele sposobów, ale my uczymy wyłącznie skutecznych, efektywnych i etycznych metod. Poznaj z nami dobre praktyki programowania w kontekście integracji procesów technologicznych z wykorzystaniem narzędzia TIA Portal.

Dlaczego warto wybrać akurat ten kurs?

Na rynku dostępnych jest wiele materiałów dla osób pragnących zgłębić tajniki programowania obiektów technologicznych, jednak nasze szkolenie to zupełnie inny poziom. Jak może wyglądać naprawdę znakomity kurs?

Przykładowa lekcja

Program kursu

Szkolenie dedykowane osobom pragnącym zgłębić tajniki obiektów technologicznych w systemach automatyki. Składa się ono z modułów, z których każdy koncentruje się na innym obszarze tematycznym. Po ukończeniu wszystkich części będziesz w stanie efektywnie integrować obiekty technologiczne z systemem automatyki, co przyczyni się do zwiększenia wydajności oraz bezpieczeństwa w Twoim zakładzie.

Po zakończeniu kursu zdobędziesz praktyczną wiedzę z zakresu programowania i uruchamiania funkcji technologicznych w środowisku TIA Portal, którą wykorzystasz w codziennych zadaniach. Przekonaj się, że umiejętności praktyczne są kluczowe w branży automatyki. Zainwestuj w swoją przyszłość z naszym szkoleniem “Integracja procesów technologicznych”.

-

Pobranie środowiska programistycznego

- Rejestracja na stronie firmy Siemens

- Jakie pliki należy pobrać

- Instalacja oprogramowania TIA Portal

- Instalacja symulatora PLCsim

- Instalacja V-Assistance

-

Licencje

- Aktywacja licencji TRIAL

- Aktywacja licencji pełnej (typu floating)

- Jak przedłużyć licencje

-

Wprowadzenie

- omówienie tematu śladów jako funkcji dostarczanej przez procesor

- rejestrowanie sygnałów w celu analizy

- wykorzystanie śladów w edytorach uruchamiających dla technologii obiektowej

- liczba zainstalowanych śladów uzależniona od sprzętu

- przedstawienie trybu działania śledzenia

- monitorowanie i analizowanie procesów w czasie rzeczywistym

- identyfikacja potencjalnych problemów oraz optymalizacja wydajności

- dostosowywanie do różnych potrzeb użytkowników

- korzyści płynące z zastosowania trybu śledzenia

- poprawa jakości danych oraz zwiększenie przejrzystości procesów

-

Uruchomienie

- wprowadzenie do konfiguracji, nagrywania i zapisywania śladu

- użycie funkcji generatora sygnału z biblioteki LGF

- wywoływanie bloków generatora sygnału w cyklicznym przerwaniu OB

- konfiguracja amplitudy, okresu, fazy i przesunięcia funkcji

- dodawanie nowego śladu i konfigurowanie sygnałów do monitorowania

- włączenie maksymalnego czasu nagrywania i ustawienie sygnału wyzwalającego

- przeniesienie konfiguracji śladu do urządzenia i aktywacja nagrywania

- wyświetlanie monitorowanych sygnałów w oknie śladu

- omówienie opcji dostępnych w TIA Portal

- pomiar okresu sygnałów za pomocą pionowego wskaźnika

- pomiar amplitudy sygnałów za pomocą poziomego wskaźnika

- dostępność funkcji powiększania i pomniejszania

- opcje eksportowania konfiguracji śladu i pomiaru

- zwiększenie okresu sygnału dla sinusoidalnego kształtu fali

- zmniejszenie czasu cyklu dla cyklicznego przerwania OB

-

Wprowadzenie

- porównanie systemów otwartych i zamkniętych

- różnice między systemem otwartym a zamkniętym

- zasada działania kontrolera P i D

- składniki kontrolera P i D

- różne opcje sterowania P

- konfiguracja obiektu technologii PID Compact

- omówienie technologii PID Compact

- parametry kontrolera P

- proces uruchamiania bloku funkcji PID Compact

- różne metody strojenia systemów

- metoda Zieglera Nicholsa

- przegląd systemu P i D kontroli temperatury

- system regulacji temperatury w technologii PID

- koncepcja systemu Multizone

- koncepcja nadzorowania kontrolera

- trzeci etap regulacji P i D

- przykład zastosowania rozwiązania

-

Uruchomienie 1

- wprowadzenie do programowania i konfiguracji funkcji PID Compact

- rozpoczęcie projektu w TIA Portal

- dodanie cyklicznego bloku organizacji przerwań do projektu

- użycie biblioteki symulacji do symulacji kontrolowanego systemu

- stworzenie funkcji skali dla bloku funkcji PID Compact

- wywołanie funkcji w cyklicznym przerwaniu OB

- dodanie bloku funkcji PID Compact do projektu

- konfiguracja PID Compact w oknie konfiguracji

- ustawienie limitów wartości procesu

- ustawienie górnego limitu ostrzeżenia

- utworzenie bloku danych kontrolnych

- przypisanie wejścia i wyjścia dla bloku symulacji

- kompilacja projektu i pobranie do CPU

- rozpoczęcie uruchamiania PID Compact

- utworzenie tabeli monitorującej dla punktu zadania

- rozpoczęcie próbkowania

- obserwacja oscylacji systemu wokół punktu ustawienia

- użycie trybu automatycznego dostrajania w TIA Portal

- poprawa zachowania systemu po wstępnym dostrojeniu

- uzyskanie nowych parametrów P i D

- pomiar błędu stanu ustalonego

- przeprowadzenie dokładnego dostrajania

- uzyskanie nowych obliczonych parametrów PID

-

Uruchomienie 2

- wprowadzenie do ręcznego dostrajania PID Compact

- omówienie metody dostrajania Zieglera Nicholsa

- krok pierwszy: ustawienie wzmocnienia proporcjonalnego

- krok drugi: zwiększanie wzmocnienia proporcjonalnego do stabilnych oscylacji

- krok trzeci: pomiar okresu oscylacji

- krok czwarty: obliczenie parametrów PID

- włączenie ręcznego wprowadzania dla parametrów PID w TIA Portal

- rozpoczęcie próbkowania z zdefiniowanym czasem próbkowania

- ustawienie wzmocnienia proporcjonalnego oraz czasów działania na zero

- wybór ostatecznej wartości wzmocnienia proporcjonalnego

- pomiar okresu oscylacji

- obliczenie parametrów PID na podstawie ostatecznego wzmocnienia i okresu oscylacji

- stabilność systemu z skonfigurowanymi parametrami P i D

- definicja błędu stanu ustalonego

- pomiar błędu stanu ustalonego

-

Wprowadzenie

- omówienie działania liczników wysokiej prędkości HSC

- zdolność liczników HSC do zliczania szybkich zdarzeń

- generowanie przerwania przez licznik HSC

- informacje dotyczące sprzętu HSC

- omówienie trybów zliczania HSC

- zastosowanie liczników HSC w pomiarach

- funkcje pomiarowe: prędkość silnika, długość obiektu, prędkość obiektu

- przykłady zastosowań dla S7-1200 w kontekście liczników HSC

- instrukcja kontroli high speed counter

- instrukcja kontroli high speed counter extended

- ogólne informacje dotyczące konfiguracji HSC

- konfiguracja HSC dotycząca funkcji liczenia

- dostosowanie wejść sprzętowych A oraz B

- konfiguracja adresów wejściowych HSC

- konfiguracja filtru wejściowego w systemie HSC

-

Uruchomienie

- konfiguracji licznika wysokiej prędkości

- stworzenie programu do pomiaru prędkości silnika

- użycie refleksyjnego czujnika do sygnału wejściowego

- licznik wysokiej prędkości w systemie

- włączenie pierwszego licznika wysokiej prędkości

- wybór opcji pojedynczej fazy

- konfiguracja kanału wejścia sprzętowego

- użycie bloku ruchu do zobrazowania liczby impulsów

- zapis projektu i rozpoczęcie monitorowania

- pomiar prędkości silnika z danych czujnika refleksyjnego

- obliczanie okresu i prędkości w bloku funkcji

- dodanie kontroli licznika w głównym OB

- aktualizacja typu liczenia w konfiguracji CPU

- monitorowanie prędkości silnika z wyjścia funkcji

-

Wprowadzenie

- Wprowadzenie do modulacji szerokości impulsu (PWM)

- Opis zasady działania PWM — dzielenie sygnału na dyskretne części

- Przykłady cykli pracy

- Wyjaśnienie pojęcia okresu sygnału i sposobu obliczania cyklu pracy

- Przegląd zastosowań PWM

- Opis działania wyjść PWM w różnych modelach CPU

- Charakterystyka częstotliwości wyjść PWM

- Informacja o dostępnych wyjściach PWM na płycie sygnałowej (SB)

- Ograniczenia związane z wykorzystaniem wyjść PWM w programie

- Opis działania bloku kontroli PWM

-

Uruchomienie

- użycie śledzenia do rejestrowania sygnału i mierzenia cyklu pracy

- włączenie sygnału generatora impulsów

- wybór wyjścia impulsowego i jego podłączenie

- omówienie bloku przerwania cykliczna

- dodanie bloku funkcji kontrolnej PWM

- utworzenie bloku danych do przechowywania sygnałów PWM

- identyfikator sprzętowy generatora impulsów

- utworzenie tabeli obserwacji dla zmiennych PWM

- testowanie programu

- tworzenie śladu do zobrazowania cyklu pracy

-

Wprowadzenie

- Zintegrowane sterowanie ruchem

- Przegląd

- Wyjście impulsowe – sprzęt

- Typ sygnału PTO

- Połączenie napędu PROFIdrive i analogowego

- Obiekty technologiczne sterowania ruchem

- Technologia SINAMICS

-

Uruchomienie 1

- Dodanie nowego obiektu technologii dostępu do projektu

- Ustawienie parametrów podstawowych, w tym połączenia PTO i jednostki miary

- Konfiguracja generatora impulsów zgodnie z konfiguracją sprzętową

- Ustawienie liczby impulsów na jeden obrót silnika

- Ustawienie maksymalnej prędkości oraz prędkości start/stop

- Opcjonalna konfiguracja czasu przyspieszania i zwalniania

- Kompilacja i pobranie projektu do CPU

- Aktywacja okna uruchamiania dostępu do pozycjonowania

- Włączenie osi i wybór trybu pracy

- Wykonanie polecenia jog i obserwacja wartości pozycji i prędkości

- Użycie polecenia pozycjonowania do ruchu osi do docelowej pozycji

- Użycie polecenia homing do ustawienia pozycji odniesienia

- Obserwacja statusu dostępu w panelu kontrolnym dostępu

- Konfiguracja technologii dostępu do pozycjonowania

- Obiekt za pomocą wyjścia impulsowego

- Uruchamiania osi przy użyciu czterech dostępnych poleceń uruchamiania

-

Uruchomienie 2

- Utworzenie bloku danych kontrolnych dostępu

- Utworzenie bloku funkcji dostępu

- Dodanie wymaganych instrukcji sterowania ruchem

- Użycie MC POWER do włączania i wyłączania osi

- Użycie MC RESET do potwierdzania błędów dostępu i restartu obiektu technologii

- Użycie MC HOME do ustawienia pozycji zerowej osi

- Użycie MC HALT do wstrzymywania ruchu osi

- Użycie MC MOVE ABSOLUTE do ruchu osi na pozycję absolutną

- Użycie MC MOVE RELATIVE do ruchu osi na pozycję względną

- Użycie MC MOVE JOG do manualnego sterowania ruchem osi

- Tworzenie niezbędnych zmiennych wejściowych i wyjściowych w interfejsie bloku

- Konfiguracja bloków z wcześniej zdefiniowanymi zmiennymi

- Wywołanie bloku funkcji w głównym OB po zakończeniu programowania

- Definiowanie zmiennych potrzebnych do testowania bloku funkcji dostępu

- Konfiguracja osi etykiety z zmiennymi z bloku danych

- Dodanie parametrów prędkości i pozycjonowania do wizualizacji

- Ustawienie żądanej odległości i prędkości dostępu

- Włączenie zasilania osi, zresetowanie osi i ustawienie pozycji zerowej

- Testowanie ruchu względnego i absolutnego

- Przeprowadzenie testu homing jog w przód i w tył

- Obserwacja rzeczywistej pozycji i wartości prędkości osi

- Użycie tabel monitorujących do śledzenia pozycji i prędkości osi pozycjonującej

-

Uruchomienie 3

- Programowanie obiektu technologii tabeli komend

- Tworzenie bloku funkcji sterowania taśmą transportową

- Dodanie instrukcji sterowania ruchem: MC POWER, MC Reset, MC HOME, MC HALT

- Wywołanie bloku kontrolnego taśmy w głównym OB

- Tworzenie i konfigurowanie dostępu do pozycjonowania

- Stworzenie obiektu technologii tabeli komend

- Dodanie 4 kroków do aplikacji: ruch względny, czekanie, ruch względny, czekanie

- Dodanie instrukcji sterowania tabelą komend MC z kart zadań technologicznych

- Konfiguracja instrukcji sterowania ruchem z osią TO, tabelą komend TO i bitem sekwencji startowej

- Dodanie dodatkowego kodu programu do stworzenia ciągłej pętli taśmy transportowej

-

Wprowadzenie

- Podział układów napędowych na trzy podgrupy:

- Omówienie układu serwo typu V90

- Wskazanie, że układ pracuje wyłącznie z silnikami określonego typu

- Opis trybu serwo jako układu napędowego pracującego z feedbackiem zwrotnym

- Omówienie magistrali komunikacyjnej Profinet

- Możliwość sterowania układem napędowym poprzez różne magistrale komunikacyjne, w tym RS 485 i Modbus RTU

- Aktywacja funkcji STO

- Uruchomienie przekształtników V90 za pomocą narzędzi V-Assitance oraz integracja z TIA Portal

- Omówienie napędów typu s 210

- Dostęp do rozszerzonych funkcji zintegrowanego bezpieczeństwa

- Możliwość konfiguracji układu napędowego przez przeglądarkę internetową

- Wprowadzenie do układów napędowych s 120

- Konfiguracja swobodnie programowalnej logiki sterowania za pomocą DCC

- Rozwiązanie wieloosiowe w strukturze przekształtnika częstotliwości

- Omawianie zwrotu energii do sieci zasilającej

- Rozszerzenie funkcjonalności przekształtnika częstotliwości o sterowanie PLC

- Budowa przekształtnika V90 z podstawowymi komponentami

- Opcje wyposażenia dodatkowego

- Omówienie zastosowania rezystora zintegrowanego z przekształtnikiem

- Prezentacja kabli predefiniowanych i prefabrykowanych do silników

- Wprowadzenie do typów silników

- Zakres mocy silników jednofazowych i trójfazowych

- Wyjaśnienie przeciążalności prądowej silników

- Metody uruchamiania przekształtnika

- Opis enkoderów: standardowe i absolutne

- Różnice w zastosowaniu silników w zależności od wymagań aplikacji

- Integracja w PLC i jej różne metody

- Omówienie sterowników typu S7-1200 i S7-1500

- Możliwości pracy z układem napędowym w magistrali Profinetowej

- Technologiczne możliwości sterowania w aplikacjach kinematycznych

- Komunikacja izochroniczna

- Wysoka dynamika i precyzja sterowania dzięki komunikacji izochronicznej

- Przegląd platformy Sinamics S210 i jej komponentów

- Różnice między Sinamics S210 a innymi platformami

- Technologia typu One Cable Connection

- Enkodery absolutne jednoobrotowe i wieloobrotowe

- Automatyczne rozpoznawanie przekształtnika i silnika

- Optymalizacja regulatora prędkości podczas uruchomienia

- Włączenie funkcji zintegrowanego bezpieczeństwa

- Opcje wyposażenia dodatkowego, takie jak filtry sieciowe i rezystory hamowania

- Karty SD do seryjnego uruchomienia aplikacji

- Możliwość zapamiętania uruchomienia na karcie SD

- Funkcjonalność karty SD w kontekście zintegrowanego bezpieczeństwa

- Indywidualne zasilanie i zabezpieczenie przekształtników

- Praca silników w trybie regeneratywnym i zwrot energii na szynę DC

- Możliwość podłączenia zewnętrznych rezystorów hamujących

- Grupowe zasilanie układów napędowych i spinanie szyn DC

- Dystrybucja energii regeneracyjnej między przekształtnikami

- Opis funkcjonalności safety integrated w kontekście S120

- Wymagania dotyczące licencji rozszerzonej dla funkcji kontrolujących prędkość i położenie

- Możliwość włączenia funkcjonalności safety w różnych aplikacjach

- Proces uruchomienia s210 składający się z dwóch kroków

- Integracja z web serwerem i konfiguracja układu napędowego

- Różnice w pracy synchronicznej kilku osi w sterownikach S7

- Wprowadzenie do rozwiązań typu sterownika technologicznego

- Omówienie różnic pomiędzy sterownikami

- Możliwość przełączania się pomiędzy enkoderami w obiektach technologicznych

- Synchronizacja kątowa i relatywna w systemach sterowania

- Porównanie czasów wykonywania operacji w różnych platformach

- Ograniczenia ilości osi w jednostkach sterujących

- Znaczenie komunikacji IRT w sterowaniu przekształtnikami

-

Uruchomienie Sinamics V90

- Wprowadzenie do tematu dojazdu na twardy zderzak

- Konfiguracja sprzętowa projektu

- Omówienie elementów w widoku urządzeń sieciowych: sterownik, przekształtnik, panel HMI

- Ffunkcjonalnością prostego pozycjonera

- Zarządzanie pracą przekształtnika częstotliwości za pomocą biblioteki basic possitioner

- Tworzenie obiektu technologicznego dla dostępu do biblioteki

- Różnice pomiędzy metodami sterowania

- Definicja prędkości układu napędowego oraz przeliczników jednostek

- Przygotowanie ekranu do zarządzania funkcjami prostego pozycjonera

- Konfiguracja przekształtnika częstotliwości w środowisku V Assistance

- Podłączenie przekształtnika do stacji roboczej

- Pobranie parametrów przekształtnika do środowiska V Assistance

- Sprawdzenie konfiguracji przełożenia i rozdzielczości sygnału

- Parametryzacja kroku ruchu związana z dojazdem na twardy zderzak

- Ograniczenie momentowe przyspieszenia prędkości

- Definiowanie wartości ograniczenia momentowego w parametrach

- Wykonanie zerowego przejazdu zdefiniowanego w tabeli

- Rozpoczęcie szukania ograniczenia momentowego

- Obserwacja zachowania układu napędowego przy zderzaku

- Ustawienie pozycji zerowej w miejscu, w którym się znajduje układ napędowy

- Wykonanie odjazdu funkcją jog po zbazowaniu

- Realizacja przejazdu relatywnego

- Definiowanie poszczególnych kroków w ustawieniach zadań

- Wyświetlenie aktualnej wartości momentu

- Włączenie sekwencji sterowania i załączenie napędu

- Poszukiwanie ograniczenia momentowego i odjazd

- Test powtarzalności i dokładności dojazdu na twardy zderzak

Wykorzystywane oprogramowanie i sprzęt

Oprogramowanie TIA Portal

Totalnie zintegrowana automatyka, to środowisko programistyczne, które łączy PLC (programowanie), HMI(wizualizacje) oraz startdrive(technikę napędową).

CPU S7-1200

Nowy sterownik, który stworzono jako następcę S7-200. Charakteryzuje się parametrami nieznacznie słabszymi niż rodzina S7-300. Kilka wersji CPU występujących w rodzinie pozwala na dobór w zależności od wymagań projektu

Co będziesz mógł robić po ukończeniu kursu?

Myślisz, że zdobycie dyplomu w szkole technicznej jest zbyt skomplikowane i czasochłonne? Wręcz przeciwnie. Na naszym kursie “Integracja procesów technologicznych” z wykorzystaniem S7-1200 nauczysz się tylko tego, co najważniejsze – praktycznych umiejętności! Sprawdź, co będziesz mógł robić po kursie.

Nie marnuj czasu na żmudną naukę regułek, które nigdy Ci się nie przydadzą. Postaw na praktykę – nie od dziś wiadomo, że to właśnie ona czyni mistrza! Spraw, by pracodawcy poszukiwali właśnie Ciebie.

Gwarancja

i certyfikat

Jeżeli po 14 dniach od zakupu stwierdzisz, że to nie dla Ciebie, zwrócę Ci 100% ceny kursu. Po ukończeniu kursu otrzymasz certyfikat w dwóch językach – polskim i angielskim.

Najczęściej zadawane pytania

-

Czy otrzymam potwierdzenie po zakupie?

Tak. Otrzymują Państwo maila. Czasami wiadomości mogą trafić do folderu SPAM lub innych zakładek. Proszę o dokładne sprawdzenie skrzynki pocztowej.

-

Czy jest różnica pomiędzy nośnikami, na których można zamówić kurs?

Nie. Materiał jest ten sam, niezależnie od wybranego nośnika danych. Przy zakupie decydujemy, jaki typ nośnika wybieramy, czyli online lub USB.

-

Jaki język programowania PLC wybrać na początku?

Jeżeli są Państwo elektrykami, to LAD. Jeżeli mieli Państwo styczność z językami tekstowymi (C, C++, C#, Java itd.), to SCL.

-

Czy ten kurs jest dla mnie, jeżeli nigdy nie używałem obietków technologicznych?

Tak. Kursy podstawowe są zaprojektowane w taki sposób, aby osoby bez doświadczenia z obiektami technologicznymi mogłi zdobyć niezbędne umiejętności. Kursant jest prowadzony krok po kroku, co widać również w spisie treści kursu.

-

Czy kurs mogę realizować na różnych komputerach?

Tak. Materiał z kursu (nagrania wideo) można oglądać na każdym komputerze.

-

Jak wygląda kurs w wersji online?

Kurs otrzymują Państwo na maila, gdzie znajdują się informacje jak zalogować się na platformę TIA Portal i jak z niej korzystać.

-

Co jeżeli podczas realizacji kursu pojawi się jakiś problem?

Proszę o maila z opisem problemu na adres: biuro@plcspace.pl.

-

Jaki jest czas dostępu do kursu?

Bez ograniczeń czasowych dla każdego nośnika (czyli wersji online lub USB).

-

Czy muszę mieć jakiekolwiek doświadczenie z programowaniem?

Tak. W kursie nie są podane wszystkie potrzebne informacje z zakresu programowania. Do tego są przygotowane inne kursy przedstawiające zagadnienia z programowania PLC.

-

Czy będę musiał kupić licencję na środowisko programistyczne do sterownika PLC?

Nie. W kursie znajdują się informacje, jak uzyskać licencję, aby zrealizować materiał.

-

Czy jest możliwośc zwrotu kursu?

Tak. Proszę wysłać wówczas maila na biuro@plcspace.pl

-

Czy będę potrzebował sterownika PLC do realizacji kursu?

Nie. Rzeczywisty sterownik nie jest konieczny. Kurs jest przygotowany w taki sposób, że można go zrealizować także na sterowniku wirtualnym PLCsim. Wszystko zależy od tego, czym dysponuje kursant.

-

Jak kupić kurs?

Wystarczy kliknąć przycisk “Dodaj do koszyka” i uzupełnić formularz oraz dokonać płatności.

-

Kiedy rozpoczyna się kurs?

Wersja online – natychmiast po opłaceniu

Wersja fizyczna – gdy otrzymają Państwo paczkę od przewoźnika.

Kup w zestawie i oszczędź

Zaznacz co najmniej 2 kursy z listy oraz pierwszą, darmową pozycję książki (łącznie trzy zaznaczenia), a w koszyku naliczy Ci się automatyczny rabat w wysokości 25%.

Jeżeli chcesz dowiedzieć się więcej o danym kursie kliknij w jego nazwę, a strona przeniesie Cię na jego ofertę.

Firmy, które skorzystały z naszych kursów

Opinie kursantów

Stanislaw

Stanislaw

Tym, co odróżnia ten kurs to możliwość pozyskania praktycznej, konkretnej wiedzy. Wszystko jest jasno wytłumaczone. Zdecydowanie polecam!

Marcel

Marcel

Po przerobieniu kursu wiem, jakie są składniki środowiska programiastycznego oraz co robić krok po kroku. Teraz czuje się pewnie i wiem co robię

Leon

Leon

Kurs prowadzony w bardzo przystępny sposób. Zawiera dużo interesujących i przydatnych informacji.

Michał

Michał

Mogę uczciwie zarekomendować kurs. Jest to solidna i rzeczowa wiedza. Na pewno kupię kolejne.

Wiktor

Wiktor

Dzięki kursowi postanowiłem dalej iść w tym kierunku. Cel to szukanie bardziej ambitnego i lepszego stanowiska pracy

Piotr

Piotr

Kurs przygotowany przez Pana Tomasza wyróżnia się wysokim poziomem merytorycznym oraz skrupulatnie przygotowanymi lekcjami. Są zaplanowane w sposób przejrzysty i rozsądny, dzięki czemu łatwiej przyswoić wiedzę oraz w razie potrzeby wrócić do materiału. Dodatkowym atutem jest możliwość darmowej konsultacji.

Nikodem

Nikodem

Zdecydowanie polecam! Same konkrety, nie ma niepotrzebnego rozwodzenia się nad zagadnieniami.

Ignacy

Ignacy

To mój pierwszy kurs, na pewno nie jest ostatnim. Jestem pod wrażeniem merytorycznej jakości wiedzy.

Tymon

Tymon

Wszystko jasno wytłumaczone, można się naprawdę wiele nauczyć. Dużo praktycznych informacji i przykładów, które pomagają wszystko zapamiętać. Moim zdaniem, warto skorzystać z takiej formy nauki ponieważ można się uczyć w dowolnym czasie i miejscu. Jest to praktyczne i wygodne rozwiązanie.

Może zainteresuje Cię jeszcze:

- Poziom:

Środowisko programistyczne wykorzystywane w kursie

- Oprogramowanie:

Rodzina jednostki głównej wykorzystywana w kursie

- CPU:

Zbiór zasad, które są wykorzystywane przy tworzeniu kodu programu

- Język:

Rodzina przekształtnika częstotliwości (falownika) wykorzystywana w kursie

- Napęd

979.00 zł

- Poziom:

Środowisko programistyczne wykorzystywane w kursie

- Oprogramowanie:

Rodzina jednostki głównej wykorzystywana w kursie

- CPU:

Zbiór zasad, które są wykorzystywane przy tworzeniu kodu programu

- Język:

Rodzina przekształtnika częstotliwości (falownika) wykorzystywana w kursie

- Napęd

499.00 zł Pierwotna cena wynosiła: 499.00 zł.199.00 złAktualna cena wynosi: 199.00 zł.

- Poziom:

Środowisko programistyczne wykorzystywane w kursie

- Oprogramowanie:

Rodzina jednostki głównej wykorzystywana w kursie

- CPU:

Zbiór zasad, które są wykorzystywane przy tworzeniu kodu programu

- Język:

Rodzina przekształtnika częstotliwości (falownika) wykorzystywana w kursie

- Napęd

499.00 zł Pierwotna cena wynosiła: 499.00 zł.199.00 złAktualna cena wynosi: 199.00 zł.

- Poziom:

Środowisko programistyczne wykorzystywane w kursie

- Oprogramowanie:

Rodzina jednostki głównej wykorzystywana w kursie

- CPU:

Zbiór zasad, które są wykorzystywane przy tworzeniu kodu programu

- Język:

Rodzina przekształtnika częstotliwości (falownika) wykorzystywana w kursie

- Napęd

499.00 zł Pierwotna cena wynosiła: 499.00 zł.199.00 złAktualna cena wynosi: 199.00 zł.