BOOTCAMP

- Level:

The development environment used in the course

- Software:

Core unit family used in the course

- CPU:

A set of rules that are used to develop programme code

- Language:

Frequency converter (inverter) family used in the course

- Drive

199.00 zł / month

Zapis na BOOTCAMP kończy się za:

Co otrzymasz po zapisaniu się na BOOTCAMP?

Praca programisty PLC opiera się na sześciu kluczowych filarach, które są niezbędne do opanowania tej profesji. Bootcamp został zaprojektowany tak, abyś mógł poznawać te filary w optymalnej kolejności, zapewniając kompleksowe i skuteczne szkolenie.

- Programowanie – Naucz się podstaw i zaawansowanych technik programowania PLC, aby tworzyć efektywne i niezawodne systemy automatyki. Poznasz tajniki programowania sterowników PLC, w tym sterowników z rodziny Simatic S7. Nauczysz się programować w języku graficznym LAD oraz unikać typowych błędów początkujących. Dzięki naszemu szkoleniu będziesz pisać optymalny, przejrzysty i czysty kod.

- Wizualizacja – Poznaj narzędzia i techniki wizualizacji, które pozwolą Ci tworzyć intuicyjne interfejsy użytkownika dla systemów automatyki. Nauczysz się, jak tworzyć efektywne systemy wizualizacji procesów przemysłowych, które są intuicyjne i przyjazne dla użytkowników. Opanujesz narzędzia takie jak TIA Portal.

- Komunikacja – Zrozum różne metody komunikacji między urządzeniami PLC i innymi systemami, co jest kluczowe dla zintegrowanych rozwiązań automatyki. Poznasz najważniejsze protokoły komunikacyjne stosowane w automatyce przemysłowej, co pozwoli Ci na płynne integrowanie różnych systemów i urządzeń.

- Safety – Opanuj zasady bezpieczeństwa w systemach automatyki, aby projektować i utrzymywać bezpieczne środowiska pracy. Zdobędziesz wiedzę na temat zasad bezpieczeństwa w systemach automatyki. Nauczysz się, jak projektować i implementować systemy safety zgodne z obowiązującymi normami.

- Technika napędowa – Dowiedz się, jak kontrolować i optymalizować napędy sterujące pracą silnika w systemach automatyki, zwiększając efektywność i precyzję działania. Nauczysz się, jak optymalnie konfigurować napędy do podstawowych aplikacji spotykanych w przemyśle.

- Diagnostyka – Naucz się technik diagnostyki i rozwiązywania problemów, aby szybko i skutecznie naprawiać usterki i minimalizować przestoje.

Zapisz się na Nasz bootcamp, aby uzyskać dostęp do wszystkich tych kluczowych modułów i stać się wykwalifikowanym programistą PLC. W ramach przygotowania do szkolenia stacjonarnego otrzymujesz dostęp do platformy e-larningowej gdzie zdobywasz wiedzę teoretyczną z:

Kurs dla przyszłych automatyków / programistów PLC

Jeśli jesteś początkującym w dziedzinie automatyki i programowania PLC, Nasz bootcamp jest dla Ciebie. Skupiamy się na osobach, które dopiero zaczynają swoją przygodę z PLC lub zrobiły już pierwszy krok, ale potrzebują solidnej podstawy i praktycznej wiedzy.

Why choose our offer?

- For beginners: Kurs jest zaprojektowany z myślą o osobach, które mają małe lub żadne doświadczenie w automatyce i programowaniu PLC.

- Kompleksowe przygotowanie: Po ukończeniu Naszego bootcampu będziesz w pełni przygotowany do pracy jako automatyk i programista PLC.

- Praktyczna wiedza: Oferujemy 80% kluczowych umiejętności i wiedzy, które są najczęściej wykorzystywane w pracy. Dzięki temu unikniesz konieczności szukania informacji w internecie i metodą prób i błędów dochodzenia do rezultatów.

Dołącz do Naszego bootcampu i zdobądź niezbędne umiejętności, aby rozpocząć karierę w automatyce i programowaniu PLC!

Knowledge test:

Is this course for you? Take this test MULTIPLE choice to check it out.

Egzamin Summary

0 of 10 Questions completed

Questions:

Information

You have already completed the egzamin before. Hence you can not start it again.

Egzamin is loading…

You must sign in or sign up to start the egzamin.

You must first complete the following:

Results

Results

0 of 10 Questions answered correctly

Your time:

Time has elapsed

You have reached 0 of 0 point(s), (0)

Earned Point(s): 0 of 0, (0)

0 Essay(s) Pending (Possible Point(s): 0)

Categories

- Not categorized 0%

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- 8

- 9

- 10

- Current

- Review

- Answered

- Correct

- Incorrect

-

Question 1 of 10

1. Question

Can I0.0 and Q0.0 addresses be used simultaneously in the same SIMATIC S7-1500

CorrectIncorrect -

Question 2 of 10

2. Question

Is it possible to display the same variable multiple times in different numerical representations in the Watch table ?

CorrectIncorrect -

Question 3 of 10

3. Question

Can a program be uploaded to the PLC when it is in RUN mode ?

CorrectIncorrect -

Question 4 of 10

4. Question

What type of variables can be copied with the MOVE block

CorrectIncorrect -

Question 5 of 10

5. Question

What is the DEC instruction (block) used for ?

CorrectIncorrect -

Question 6 of 10

6. Question

What is the result of performing a CONV block operation on the number 2.7 if the result should be as type INT ?

CorrectIncorrect -

Question 7 of 10

7. Question

Can the CTU counter have a negative value?

CorrectIncorrect -

Question 8 of 10

8. Question

Can the FC1 function be called in the FC1 function code?

CorrectIncorrect -

Question 9 of 10

9. Question

Is it possible to stop the controller (switch to STOP mode) from the programmer (PC) ?

CorrectIncorrect -

Question 10 of 10

10. Question

What is the maximum number of time functions that can be used in a PLC?

CorrectIncorrect

Kluczowe informacje o bootcampie

You will find that you are eager to reach for complementary knowledge yourself. On our course, we don't just teach the theoretical basics of programming. We show you concrete solutions, tricks and tricks that will make your work go more smoothly and faster, as well as safer for your colleagues. We teach you the analytical thinking that every PLC programmer should master.

Although the work of an automation programmer may be associated mainly with loneliness, in reality it is usually quite the opposite. PLC programmers become part of a team that works together on a single project. This means that you have to consult and discuss the results of your work with managers, logistics specialists, health and safety specialists on an ongoing basis. No worries! After our course, you will feel like a fish in water, programming PLCs for both small companies operating in a narrow specialisation and large manufacturing companies.

You will also learn how to avoid them and work on your workshop. Most PLC courses you find on the web are limited to imparting theory. However, we know that theory is far too little for beginners. We will show you how to avoid the pitfalls that lurk in your work as an industrial automation technician and explain why they can be dangerous.

The virtual factory will show you the typical challenges faced by automation professionals working in industry, you will master the stress before the real work. With Factory I/O, you will be able to test any solution that comes to mind before you propose it in practice. With Factory I/O, you will see the results of your work right away, and you will not just look at the source code.

Software Factory IO takes you into a virtual factory where you test the operation of individual Siemens Simatic s7 PLCs in real time. Test your knowledge in practice using a secure sandbox and feel like a real automation programmer.

You learn to program the PLC in the LAD language, which allows you to write code of any level of sophistication.

Część teoretyczna jest realizowany w wygodnej formie on-line, a Ty zyskujesz dostęp do materiałów edukacyjnych bez limitu i przeglądasz je, kiedy chcesz. Zapomnij o notowaniu wszystkiego w nieporęcznym zeszycie.

Uczysz się programować z wykorzystaniem sterownika PLC Siemens S7-1200 i S7-1500. To sprawdzony i popularny sprzęt, który sprawdzi się przy wielu prostych i złożonych projektach.

Wszystkie zadania dodatkowe po bootcampie mogą być zrobione na symulatorze PLCsim, który umożliwia wizualizację poszczególnych działań.

Wszystkie ćwiczenia dodatkowe po bootcampie są do realizowania w oparciu o platformę TIA Portal, którą możesz pobrać i używać bezpłatnie.

Z udostępnionym lekcjami na platformie e-larningowej możesz się zapoznać niezależnie od tego, czy korzystasz z Windowsa 7, 8.1, 10 czy 11. Szkoda pieniędzy na nowy komputer, skoro Twój poprzedni doskonale poradzi sobie ze szkoleniem.

With many years of working on large projects, we pass on the best programming practices that you will use in any job. You will meet many other programmers in your career and not all of them will represent a good school of programming. We want you to join the best in your field, so we will pass on not only knowledge and practice, but also thought patterns that will help you in your future work. It's not just about you being able to design software about PLC. It's about you doing it perfectly. We can help you do that.

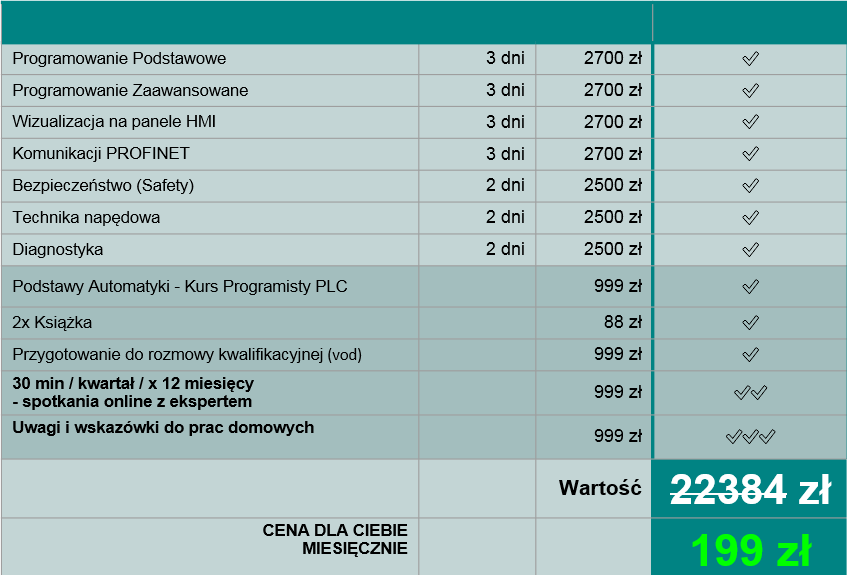

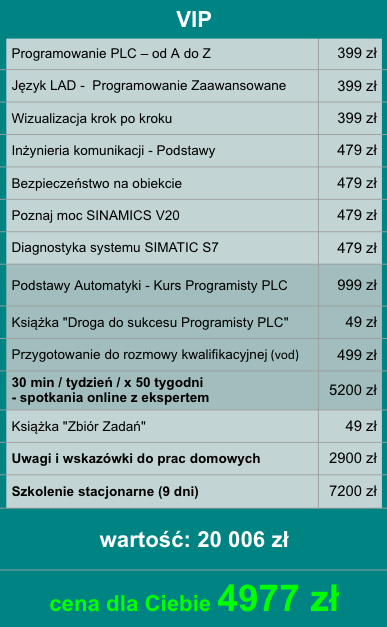

Dostępne pakiety

W ramach bootcampu oferujemy kompleksowe szkolenie, które wyposaża przyszłych programistów PLC w niezbędne umiejętności do osiągnięcia sukcesu. Kluczowym aspektem tej profesji jest nie tylko umiejętność programowania samych sterowników PLC, ale także dogłębne zrozumienie urządzeń, które są do nich podłączone.

PLC programmer powinien znać i rozumieć działanie maszyn i urządzeń współpracujących ze sterownikami, aby skutecznie tworzyć programy, które zapewnią ich optymalną pracę. Wiedza ta umożliwia efektywną diagnostykę, szybkie rozwiązywanie problemów oraz wprowadzanie ulepszeń w procesach automatyzacji.

Aby osiągnąć mistrzostwo w tej dziedzinie, programista musi zmierzyć się z szeregiem typowych zadań, które pozwolą na zdobycie wprawy i doświadczenia. Nasz program szkoleniowy oferuje bogaty zestaw praktycznych ćwiczeń i rzeczywistych scenariuszy, dzięki którym uczestnicy mogą sprawdzić i doskonalić swoje umiejętności w realistycznych warunkach.

Dołącz do nas i przekonaj się, jak wiedza teoretyczna połączona z praktyką może otworzyć przed Tobą drzwi do fascynującej kariery w automatyce przemysłowej. Zyskaj pewność siebie i kompetencje, które uczynią Cię nieocenionym specjalistą na rynku pracy.

Szkolenie ze sprzętem – 8 dni pracy oraz teoria + praktyka na VOD z następujących filarów automatyki:

– Programowanie Podstawowe (2700 zł)

– Programowanie Zaawansowane (2700 zł)

– Wizualizacja (2700 zł)

– Komunikacja PROFINET (2700 zł)

– Safety (2500 zł)

– Technika napędowa (2500 zł)

– Diagnostyka (2500 zł)`

ZAKWATEROWANIE: Nie

RAZEM WARTOŚĆ: 18300 PLN

– Podstawy Automatyki – Kurs Programisty PLC (999 zł)

– 2x Książka (88 zł)

– Przygotowanie do rozmowy kwalifikacyjnej (999 zł)

– 30 min / kwartał / x 12 miesiący – spotkania online z ekspertem (999 zł)

– Uwagi i wskazówki do prac domowych przez 3 miesiące (999 zł)

RAZEM WARTOŚĆ: 21884 zł

Pełny przegląd BOOTCAMPu

Jak wygląda harmonogram BOOTCAMPu? (online, VOD)

- Kursant gdy dołączy do Bootcampu, powinien realizować część teoretyczną zgodnie z proponowanym harmonogram.

- Udział będzie wymagał około 5 godzin pracy (średnio) w ciągu miesiąca.

- Każdy etap (filar) w ramach Bootcampu będzie trwał 2 miesiące

- Kursant musi być gotów poświęcić odpowiednią ilość czasu na naukę i być zdeterminowany do rozwoju.

PRZYGOTOWANIE teoretyczne – Harmonogram etapów pracy online (VOD):

(rozwiń opisy poszczególnych grup tematycznych)

-

Przegląd SIMATIC S7

- Lesson 1 - Overview

- Lesson 2 - Overview of available central modules

- Lesson 3- Overview of available signal modules

- Lesson 4 - Modular controller for the mid- to high-end performance range

- Lesson 5 - Modules

- Lesson 6 - Installation and mounting positions

- Lesson 7 - Connection technology/front connection

- Lesson 8 - : Processor display → Overview

- Lesson 9 - Processor display → Menus and colours

- Lesson 10 - Technology functions

- Lesson 11 - Memory card

- Lesson 12 - Distributed IO systems

- Lesson 13 - ET200sp system

- Lesson 14 - ET200MP system

-

TIA Portal

- Lesson 1 - Central Engineering Framework

- Lesson 2 - Product range

- Lesson 3 - Assortment

- Lesson 4 - Licences

- Lesson 5 - WinCC - products

- Lesson 6 - WinCC - licences

- Lesson 7 - Startdrive - licences and products

- Lesson 8 - Side-by-side installation

- Lesson 9 - PC/PG operating systems

- Lesson 10 - Virtual machines

- Lesson 11 - Strategy for updating licences

- Lesson 12 - Portal view and project view

- Lesson 13 - Portal view

- Lesson 14 - Project view

- Lesson 15 - User interface language

- Lesson 16 - : Language, Storage, Layout

- Lesson 17 - Layout of windows in the design view

- Lesson 18 - Save / Manage / Use

- Lesson 19 - Window sections in the workspace

- Lesson 20 - Keeping the editor's window in the foreground

- Lesson 21 - Project tree

- Lesson 22 - Task sheets

- Lesson 23 - Inspector's window

- Lesson 24 - Undo and redo

- Lesson 25 - Saving a project

- Lesson 26 - Archiving/unpacking a project

- Lesson 27 - Libraries

- Lesson 28 - Project migration

- Lesson 29 - Project update and compliance mode

- Lesson 30 - Help functions

- Lesson 31 - Keyboard shortcuts

- Lesson 32 - Teamwork

- Lesson 33 - Machine = 3 separate projects

- Lesson 34 - Update tool

-

Funkcje online i konfiguracja sprzętu

- Lesson 1 - Online tools, equipment configuration and parameterisation

- Lesson 2 - IP address and subnet mask

- Lekcja 3 –Przydzielanie adresu IP dla PG/PC

- Lesson 4 - Devices available in the portal view

- Lesson 5 - Diagnostic reading - buffer

- Lesson 6 - Mode change, Memory reset

- Lekcja 7 – Adres IP, nazwa, godzina, aktualizacja firmware, format karty pamięci

- Lesson 8 - Resetting the processor memory (MRES) using a switch

- Lesson 9 - Memory concept for processor memory resets

- Lesson 10 - Memory concept for resetting the processor to factory settings

- Lesson 11 - SIMATIC card reader

- Lesson 12 - Components of the "Devices and networks" editor

- Lesson 13 - Device view (hardware configuration)

- Lesson 14 - Equipment catalogue

- Lesson 15 - "Assigned" and actual configuration

- Lesson 16 - Creating a hardware station

- Lesson 17 - Inserting/deleting a module

- Lesson 18 - Changing the module

- Lesson 19 - Area of modules that are not connected

- Lesson 20 - Inserting an "unspecified" processor

- Lesson 21 - Detection (1/2)

- Lesson 22 - Detection (2/2)

- Lesson 23 - Uploading (1/3)

- Lesson 24 - Uploading (2/3)

- Lesson 25 - Uploading (3/3)

- Lesson 26 - Compiling the hardware configuration and loading it onto the processor

- Lesson 27 -Properties of the processor: Ethernet address

- Lesson 28 - Processor characteristics: system and clock memory

- Lesson 29 - Processor characteristics: Maximum cycle time

- Lesson 30 - Processor properties: Protection

- Lesson 31 - Accessing a protected processor by entering a password

- Lesson 32 - Status LEDs of the S7-1500 processor

- Lesson 33 - Status LEDs of central DI/DO modules

- Lesson 34 - Firmware update - offline - memory card

- Lesson 35 - Firmware update - offline - with TIA

- Lesson 36 - Firmware update - online - with TIA

- Lesson 37 - Firmware update - the facts

-

PLC tags

- Lesson 1 - Global and local tags

- Lesson 2 - Importance of variables and data types

- Lesson 3 - PLC tags and constants

- Lesson 4 - PLC tags in the device view

- Lesson 5 - PLC tag detail view

- Lesson 6 - Finding/replacing/sorting

- Lesson 7 - Indicating an error in the PLC tag table

- Lesson 8 - Copy and paste tags into Excel

- Lesson 9 - Using a PLC tag as an instruction argument

- Lesson 10 - Absolute and symbolic addressing

- Lesson 11 - Name change and address change again

- Lesson 12 - Defining (declaring) tags when writing code

- Lesson 13 - Monitoring PLC tags

- Lesson 14 - Non-volatile memory

- Lesson 15 - HMI access to PLC tags

-

Bloki programu i edytor programów

- Lesson 1 - Types of programme blocks

- Lesson 2 - Structured programming

- Lesson 3 - Process memory (PII - PIQ)

- Lesson 4 - Cyclic programme execution

- Lesson 5 - Adding a new block

- Lesson 6 - Block properties: programming language, timestamps

- Lesson 7 - Block properties: IEC control

- Lesson 8 - Block characteristics: protection of know-how

- Lesson 9 - Other block attributes

- Lesson 10 - Block Editor settings

- Lesson 11 - Closing / saving / discarding

- Lesson 12 - Block groups

- Lesson 13 - Compiling a block

- Lesson 14 - Loading blocks into the processor

- Lesson 15 - Downloading blocks to the processor: S7-1500 - Memory concept

- Lesson 16 - Deleting blocks

- Lesson 17 - "Upload" blocks "from the device" (Upload to the project)

- Lesson 18 - Comparing code in blocks (online-offline)

-

Operacje cyfrowe

- Lesson 1 - Data acquisition, processing and sending

- Lesson 2 - Integer (INT, 16-bit) Data type

- Lesson 3 - Double integer (DINT, 32-bit) Data type

- Lesson 4 - REAL (floating point number, 32 bits) Data type

- Lesson 5 - Data types and display formats

- Lesson 6 - Timer/counter instance data blocks

-

Data blocks

- Lesson 1 - Data blocks and their use

- Lesson 2 - Importance of variables and data types

- Lesson 3 - Data types - Overview

- Lesson 4 - Basic data types

- Lesson 5 - Data types for timers, date and time

- Lesson 6 - Complex data types

- Lesson 7 - Creating a global data block

- Lesson 8 - Attributes of a DB block

- Lesson 9 - Editing, saving and monitoring a block of data

- Lesson 10 - Default, initial and monitored values

- Lesson 11 - Downloading/sending to the CPU

- Lesson 12 - Submitting a revised DB block

- Lesson 13 - Accessing the HMI

-

Urządzenia szkoleniowe i adresowanie

- Positioning of S7 modular controllers

- Modułowy sterownik dla średniego i wyższego zakresu wydajności

- Moduły

- Wyświetlacz CPU → Menu i kolory

- Technological features

- Karta pamięci

- Rozproszone systemy wejść/wyjść

- Konfiguracja urządzenia szkoleniowego S7-1500

- Konfiguracja urządzenia szkoleniowego ET200SP

-

Uruchamianie sprzętu

- Widok portalu i widok projektu

- View of the portal

- View of the project

- Składniki edytora „Urządzenia i sieci”

- Urządzenia i sieci: Widok urządzenia (Konfiguracja sprzętu)

- Equipment catalogue

- Task configuration and actual configuration

- Konfiguracja zadania: Tworzenie stacji sprzętowej

- Wstawianie / Usuwanie modułu

- Symbole kanałów modułu

- Zmiana modułu

- Wgrywanie rzeczywistej konfiguracji do projektu (1): Wstawianie nieokreślonej CPU

- Wgrywanie rzeczywistej konfiguracji do projektu (2): Wykrywanie dostępnych urządzeń

- Wgrywanie rzeczywistej konfiguracji do projektu (3): Odczytanie rzeczywistej Konfiguracji

- Wgrywanie urządzenia jako nowej stacji (1) (Sprzęt z parametryzacją i oprogramowaniem)

- Wgrywanie urządzenia jako nowej stacji (2) (Sprzęt z parametryzacją i oprogramowaniem)

- Kompilowanie konfiguracji sprzętowej i wgrywanie jej do CPU

- Narzędzia online

- Połączenie online za pośrednictwem Ethernetu przemysłowego: Adres IP i maska podsieci

- Ustanowienie połączenia online: Przypisanie adresu IP dla PG

- Dostęp online: Dostępne urządzenia w widoku portalu

- Dostępne urządzenia w widoku projektu: Dostęp online do CPU: Odczytanie diagnostyki Bufor

- Dostępne urządzenia w widoku projektu: Dostęp online do CPU: CPU-RUN/STOP, Reset pamięci(MRES)

- Dostęp online do CPU: Adres IP, Nazwa, Czas, Aktualizacja FW, Formatowanie karty pamięci

- Reset pamięci CPU (MRES) za pomocą przełącznika trybu

- Koncepcja pamięci dla resetu pamięci CPU

- Koncepcja pamięci dla resetu CPU do ustawień fabrycznych

- Czytnik kart SIMATIC

- Systemy Fieldbus dla SIMATIC S7

- Składniki standardu PROFINET

- Typy urządzeń PROFINET IO

- Adresy PROFINET

- Wstawianie i łączenie rozproszonego wejścia/wyjścia

- Przypisanie adresu IP i nazwy urządzenia OFFLINE

- Przypisanie nazwy urządzenia ONLINE

- Dodawanie urządzenia HMI

- Konfigurowanie adresu IP panelu dotykowego

- Łączenie panelu dotykowego

- Konfigurowanie połączenia HMI

- Ustawianie adresu IP na panelu dotykowym

- Pobieranie projektu HMI do panelu dotykowego

-

Metody projektowania programu

- Rodzaje bloków programu

- Programowanie strukturalne

- Właściwości bloku: język programowania, znaczniki czasu

- Cykliczne wykonanie programu

- Organisation blocks S7-1500

- Przerwanie cyklicznego programu

- Informacje o rozpoczęciu OB

- Programowanie bloku

- Zamykanie / zapisywanie / odrzucanie bloku

- Ocena krawędzi operandu

- Ocena krawędzi RLO

- Overview: Data types in STEP 7

- Basic data types

- Typ danych całkowity (INT, 16-bitowy całkowity)

- Podwójny całkowity (DINT, 32-bitowy całkowity)

- REAL (Liczba zmiennoprzecinkowa, 32 bity)

- Liczniki IEC: CTU, CTD, CTUD

- Funkcja licznika: Wejścia

- Counter function: Outputs

- Funkcja timera IEC: TON

- Funkcja timera TON (Opóźnienie włączenia) Diagram impulsów

- Blok danych instancji timera / licznika IEC

- STEP 7 – Funkcje testowe, przegląd

- Procedura tworzenia programu

- Elementy struktury struktogramów (1)

- Elementy struktury struktogramów (2)

- Struktura programu CPU i interfejs do panelu dotykowego

- Zmienne DB zamiast bitów pamięci

-

Funkcje skoku i akumulatora

- Przegląd funkcji akumulatora

- Instrukcje arytmetyczne

- Zamiana kolejności bajtów w ACCU1

- Instrukcje przesunięcia (ACCU 1)

- Operacje logiczne na słowach

- Rozdzielanie Code_Color przez maskowanie

- Funkcje skoku

- Lista skoków

- Rozdzielacz skoków

- Pętla programu w STL

- Pętla programu w FBD (LAD)

-

Przetwarzanie wartości analogowych i arytmetyka

- Zasada przetwarzania wartości analogowych

- Moduły wejścia i wyjścia analogowego

- Moduły wejścia analogowego

- Moduły wyjścia analogowego

- Reprezentacja wartości analogowej i rozdzielczość wartości mierzonej

- Reprezentacja wartości analogowej różnych zakresów pomiarowych

- Reprezentacja wartości analogowej dla wyjść analogowych

- Przetwarzanie wartości analogowej: Bezpośredni dostęp do wejścia/wyjścia z „:P”

- Skalowanie wartości wejściowych analogowych za pomocą SCALE

- Odwracanie skalowania wartości wyjściowych analogowych za pomocą UNSCALE

- Skalowanie za pomocą NORM_X i SCALE_X

- Funkcje matematyczne: MIN, MAX, LIMIT

- Weryfikacja za pomocą IN_RANGE, OUT_RANGE, OK

- Przechowywanie danych w akumulatorze 1

- Charging and transferring data

- Podstawowe funkcje matematyczne: Dodawanie

- Znaczenie bitów EN, ENO i BR

- Podstawowe funkcje matematyczne: Operacje porównywania

- Operacje konwersji: Konwersja typu danych

- Konwersja typu danych domyślna

- LAD/FBD: Pudełko OBLICZ

- Przykładowe obliczenia: Wykorzystanie zatoki 1

-

Funkcje, bloki funkcji i wielokrotne instancje

- Bloki do programowania strukturalnego

- Deklaracja parametrów w funkcjach i blokach funkcji

- Właściwości funkcji

- Właściwości bloków funkcji

- Lokalne i globalne operandy

- Zarządzanie lokalnym stosem danych

- Użycie lokalnych, tymczasowych zmiennych

- Instancja i dane wielokrotne

- Przechowywanie instancjilicznika/czasomierza IEC w globalnej bazie danych

- Programowanie „FB_Fault” (FB17) zgodnie z normą IEC i wielokrotnego użytku6-14

- Tworzenie instancji bloków funkcji

- Struktura modelu wielokrotnej instancji

-

Złożone dane i możliwości adresowania

- Znaczenie zmiennych i typów danych

- Overview: Data types in STEP 7

- Basic data types

- Typy danych dla timera, daty i czasu

- Complex data types

- Znaczenie złożonych typów danych

- Znacznik czasowy: DATE_AND_TIME (DT)

- Dostęp do DT za pomocą AT-View

- Znacznik czasowy: DTL

- Ciąg znaków: STRING

- Dostęp do STRING za pomocą AT-View

- Dostęp do fragmentu (we wszystkich językach)

- Przykład dostępu do fragmentu: Skanowanie „Znaku”

- TABLICA

- Indeksowane dostępy do tablicy

- Przykład indeksowanych dostępów do tablicy: Zapisywanie wag części w WeightStore

- Struktura: STRUCT

- Typy danych PLC: UDT (Typ danych zdefiniowany przez użytkownika)

- Użycie UDT

- „Przesuwanie” (Kopiowanie) zmiennych złożonego typu danych

- Symulacja sterownika PLC (S7-PLCSIM S7-1200/1500)

- Ustawienia do symulacji urządzenia HMI

- Symulacja urządzenia HMI

-

Bloki z "Optymalnym Dostępem do Bloków"

- Języki programowania: Przegląd

- Architektura systemu S7-1500

- Atrybut bloku: Optymalny dostęp do bloku

- Porównanie: Standardowy / Optymalny dostęp do bloków

- Dostęp do bloków „Standardowy” i „Optymalny”

- Bloki optymalne (wszystkie): Automatyczna inicjalizacja zmiennych tymczasowych

- Zasada: „Pobieranie bez ponownej inicjalizacji” zmienionych strukturalnie bloków danych

- Rezerwa pamięci bloków danych

- Inicjalizacja bloku danych po zmianach strukturalnych

- Bloki danych „Pobieranie bez ponownej inicjalizacji”

- Resetowanie rezerwy pamięci bloku danych

- Pobieranie bez ponownej inicjalizacji dla zmienionych strukturalnie bloków funkcji

- Inicjalizacja wartości zadanych w programie online

- Kontrola bloku danych

-

BONUS - Język SCL

- Tworzenie programu

- Dodanie bloku

- Edycja bloku

- Operatory

- Instructions

- Calling a block

- Monitoring kodu

-

Uruchomienie → wymagania systemowe

- System inżynieryjny → edycje

- System inżynieryjny → opcja

- System inżynieryjny → wymagania systemowe Uruchomienie → wersje

- Uruchomienie → opcje

- Licencjonowanie edycji inżynieryjnych, wersji uruchomieniowych i opcji Licencjonowanie komponentów oprogramowania

- Bez licencjonowania

- Urządzenia HMI

- Wymagania dotyczące korzystania z projektów WinCC

- Stan dostawy wersji systemu operacyjnego (obrazy)

- Koncepcja migracji paneli i systemów jednego użytkownika Zakres migracji projektów WinCC flexible Migracja danych uruchomieniowych paneli operatorskich WinCC flexible

-

User interface of the engineering system configuration

- Configuration user interface components

- Widoki portalu

- View of the project

- Widok projektu → Drzewo projektu i karty zadań

- Widok projektu → Okno inspektora

- Edytory WinCC

- Otwieranie edytora

- Praca z edytorami

- Edytor wyświetlania

- Narzędzie przesuwania lub karta zadań „Układ”

- Edytor tabeli

- Projektowanie edytora tabeli

- Wielokrotne zaznaczanie i właściwości w oknie inspektora

- Pomoc w wprowadzaniu dla edytora tabeli: tworzenie nowych wierszy

- Pomoc w wprowadzaniu dla edytora tabeli: dostosowywanie właściwości komórek

- Karta zadań „Toolbox” – Podstawowe obiekty, Elementy i Kontrolki

- Indywidualne projektowanie interfejsu użytkownika

- Zamykanie wszystkich okien

- Karta zadań „Toolbox” – Grafika

- Library task sheet

- Najważniejsze ustawienia inżynieryjne

- Archiwizacja/Odzyskiwanie projektów

- Praca z projektem(y) referencyjnym(i)

- Instalacja równoległa „Side-by-Side”

- Resetowanie interfejsu użytkownika do ustawień fabrycznych

-

Project

- Dane projektu

- Baza danych projektu i przechowywanie danych

- Zalety zintegrowanych urządzeń w projekcie

- Design development

- Podstawowe ustawienia językowe

- Dodawanie urządzenia HMI

- Wstawianie urządzenia HMI za pomocą kreatora urządzeń

- Rozszerzenie istniejącego projektu o kolejną konsolę operatora

- Konfigurowanie połączenia z kontrolerem

- Konfiguracja sprzętowa panelu

- Utwórz połączenie

- Ustaw interfejs

- Najważniejsze obiekty konfiguracji

- Wyświetlanie alarmów systemowych

- Połączenie z zintegrowanym PLC

- Konfiguracja sprzętowa urządzenia HMI opartego na PC (WinCC Runtime)

- Połączenie z niezintegrowanym PLC

- Dodawanie wyświetlaczy systemowych

- General device settings

- Wskazówki i tricki

- Dostęp do tagów PLC projektu STEP7 V55 „auto zapis” projektu

- Edycje inżynieryjne Projektów: Tryb zgodności i aktualizacja Edycje inżynieryjne Biblioteki: Tryb zgodności i aktualizacja

- Kreator urządzeń „Połączenia PLC”

- Kreator urządzeń „Układ ekranu”

- Kreator urządzeń „Alarmy”

- Kreator urządzeń „Nawigacja ekranowa”

- Kreator urządzeń „Ekrany systemowe”

- Kreator urządzeń „Przyciski”

- Result

-

Downloading the project to the HMI device

- Downloading the project to the HMI device

- Wymagania dotyczące pobierania

- Ustawienia pobierania (interfejs pobierania) Ustawienia czasowe dla menu Start Center

- Tryb transferu na urządzeniu HMI

- Kompilacja projektu

- Pobieranie projektu

- Ustawienia pobierania w oknie dialogowym „Rozszerzone pobieranie”

- Rozpoczęcie pobierania

- Pobieranie za pomocą „Pack & Go”

- Pobieranie za pomocą karty systemowej bez PG/PC (tylko panele Comfort)

- Dodatkowe funkcje uruchamiania → Kalibracja ekranu dotykowego.

- Przypisanie adresu IP z TIA Portal.

- Aktualizacja wersji systemu operacyjnego (obrazy) FAQ dotyczące opcji transferu dla urządzeń HMI

-

Podstawowe kroki przy tworzeniu konfiguracji

- Screen management → Global screen

- Zarządzanie ekranem → Szablony i obszar ekranu przeglądowego

- Użycie ekranu szablonowego

- Generowanie ekranów i definiowanie ekranu startowego

- Konfigurowanie wyboru ekranu

- Konfiguracja ekranu

- Wstawianie obiektów

- Widok graficzny

- Wstawianie własnej grafiki w widoku graficznym

- Wyświetlanie daty i godziny

- Przyciski funkcyjne

- Wyświetlanie tekstu

- Pola wejściowe i wyjściowe dla wyświetlaczy alfanumerycznych

- Process interface with tags

- Dostęp do tagów absolutny lub symboliczny

- Przełączniki

- Pola wejściowe i wyjściowe dla list graficznych lub tekstowych

- Konfigurowanie i używanie list tekstowych jako etykiet przycisków

- Konfigurowanie i używanie list graficznych jako dynamiczne wyświetlacze graficzne

- Przyciski naciśnięcia

- Dynamizowanie obiektów → dynamiczny wygląd koloru obiektu wyświetlacza

- Dynamizowanie obiektów → dynamiczne włączanie elementu sterującego

- Dynamizowanie obiektów dynamiczna widoczność elementu sterującego

- Porady i sztuczki

- Konfigurowanie ekranu typu Pop-up i Pokaż/Ukryj

- Konfigurowanie ekranu typu Slide-in i Pokaż/Ukryj

- Dodatkowe funkcje przycisku Enter

- Widoki folderu „Właściwości”

- Generowanie tagów HMI za pomocą przeciągnij i upuść

- Przypisywanie tagów HMI za pomocą przeciągnij i upuść

- Ograniczanie zakresu wartości wejściowych dla tagów HMI

- Centralne projektowanie obiektów (Style projektowania)

- Kompilacja konfiguracji

- Wymuszenie kompletnego skompilowania konfiguracji

- Organizowanie / strukturyzowanie danych projektu

-

Zaawansowane funkcje konfiguracyjne

- Zapisywanie statusu urządzenia HMI do CPU (wskaźnik obszaru „Koordynacja” – bit życia) Bit życia

- Synchronizacja czasu na CPU z czasem urządzenia HMI

- Cykliczne przyjmowanie czasu CPU na urządzeniu HMI (połączenie HMI) Ćwiczenia z bitem życia i synchronizacją

- Testowanie konfiguracji z symulacją urządzenia HMI z biblioteki symboli WinCC

- Faceplaty

- Przegląd

- Utwórz faceplate

- Podstawowe właściwości faceplate

- Edytor faceplate: komponenty

- Edytor faceplate: obszar roboczy

- Edytor faceplate: Obszar konfiguracji

- Aktualizowanie instancji→ Wydanie typu faceplate

- Użycie faceplate

- Edycja faceplate

- Funkcje wewnątrz faceplate

- Tagi wewnątrz faceplate

- Wyrównywanie i układanie obiektów w edytorze ekranu

- Przycisk „Ctrl” w edytorze ekranu

- Przycisk „Shift” w edytorze ekranu

- Odwołania krzyżowe

- Znajdź i zamień w obszarze roboczym

- Cykliczne przyjmowanie czasu CPU na urządzeniu HMI (wskaźnik obszaru „Data/czas PLC”) Ćwiczenie alternatywne: Przyjmij czas CPU na urządzeniu HMI (wskaźnik obszaru)

-

System alarmowy

- Przegląd

- Metoda alarmowa

- Funkcjonalność alarmu

- Składniki i właściwości alarmów

- Konfiguracja alarmów dyskretnych i analogowych

- Kroki w konfigurowaniu alarmu

- Klasy alarmów

- Ustawienia alarmu

- Alarmy dyskretne

- Tagi wyzwalające i ich przypisanie bitów dla dyskretnych tekstów alarmowych

- Właściwości alarmów dyskretnych

- Alarmy analogowe

- Tagi monitorowane i konfigurowanie wartości granicznych dla analogowych tekstów alarmowych

- Właściwości alarmów analogowych

- Wyświetlanie alarmów

- Zawartość widoku alarmu i okna alarmowego

- Właściwości okna alarmowego

- Właściwości widoku alarmu

- Dodatkowe właściwości wyświetlaczy (widok alarmu, okno alarmowe) Filtracja zawartości widoku alarmu / okna alarmowego

- Porady i wskazówki

- Wieloliniowy widok alarmu / okno alarmowe

- Formatowanie tabeli widoku alarmu / okna

- Dziennik alarmów

- Procedura konfigurowania dziennika alarmów

- Wyświetlanie dziennika alarmów

- Aktualizacja wyświetlania dziennika

-

Administracja użytkownikami

- Przegląd

- Struktura administracji użytkownikami

- Kroki konfiguracji

- Jak działa ochrona dostępu

- Konfigurowanie uprawnień

- Przypisanie uprawnień do odpowiednich obiektów

- Konfigurowanie grup użytkowników

- Konfigurowanie użytkowników

- Ustawienia hasła i bezpieczeństwa

- Hasło „starzeje się” – zasada generacji i hasło początkowe

- Ograniczenie ważności użytkownika przy wprowadzaniu nieprawidłowego hasła

- Ustawienia logowania użytkownika

- Hierarchia grup użytkowników

- Administrowanie użytkownikami na urządzeniu HMI w czasie rzeczywistym

- Konfiguracja widoku użytkownika

- Administrowanie użytkownikami w czasie rzeczywistym

- Konfigurowanie okna logowania

- Wyświetlanie zalogowanych użytkowników na urządzeniu HMI

- Raportowanie zmiany użytkownika (logowanie i wylogowanie) Eksportowanie/importowanie listy użytkowników

-

Logowanie tagów

„`html

- Logowanie tagów

- Przegląd

- Rodzaje logów danych

- Procedura konfigurowania logów danych

- Wyświetlanie logów danych

- Widok trendu → przypisanie logu danych

- Widok trendu → najważniejsze właściwości

- Widok trendu → formatowanie tabeli

„`

-

Zarządzanie przepisami

- Przegląd

- Co to są przepisy?

- Struktura i składniki przepisu

- Wprowadzanie/modyfikowanie danych przepisu

- Zapisywanie danych przepisu

- Tworzenie kopii zapasowych danych przepisu

- Konfigurowalne funkcje przepisu do transferu danych

- Wybór przepisu na urządzeniu HMI i wymiana danych z kontrolerem

- Funkcje do przesyłania rekordów danych przepisu

- Czynniki wpływające na przesyłanie rekordów danych przepisu

- Procedura konfigurowania przepisu

- Ustawianie właściwości przepisu

- Edytor „Przepisy”

- Właściwość przepisu – przechowywanie danych

- Właściwość przepisu – synchronizacja → tagi

- Właściwość przepisu – synchronizacja → transfer

- Struktura wskaźnika obszaru „Rekord danych”

- Konfiguracja wskaźnika obszaru „Rekord danych”

- Widok przepisu

- Konfigurowanie widoku przepisu

- Najważniejsze właściwości widoku przepisu

- Dostosowanie tabeli widoku przepisu

- Przykłady potencjalnych zastosowań widoku przepisu

- Wprowadzanie i modyfikowanie danych przepisu

- Prosty widok przepisu

- Ekran przepisu

-

Wprowadzenie do SIMATIC NET Industrial Ethernet

„`html

- Piramida Automatyzacji

- Rozwiązanie Komunikacyjne SIMATIC NET

- Konfiguracja AS-I

- Konfiguracja PROFIBUS

- Konfiguracja Industrial Ethernet

- Model Referencyjny ISO dla Otwartych Systemów Komunikacyjnych

- Międzynarodowe Standardy Protokołów

- Protokoły IE

- Zasada Działania Według Modelu ISO/OSI

- Terminologia

- Rodzaje Połączeń

- Usługi

- Punkty Dostępu do Usług

- Interfaces

- Informacja Użytkownika w Drodze do Celu

- Struktura Danych

- Struktura Bloku Danych

- Struktura Nagłówka

- RAMKA MAC

- Podstawowe Kanały w Sieci LAN

- Transmisja Multicast

- Porównanie Specyfikacji IEEE 8023 i Ethernet

- IEEE 802

- Struktura Jednostki Danych LLC

- Nieaktywna Warstwa Sieci

- Dane MAC/FCS

- Procedura Transmisji Ethernet

- Kod Manchester

- CSMA/CD

- Industrial Ethernet – Warunki Wpływające na Wydajność Dzisiaj

- Nowe Rozwiązania z Przełączaniem i Fast Ethernet

- Przełączanie Industrial Ethernet

- Hub vs Przełącznik

- Sieci Wysokiej Prędkości „Od 10 do 100 do 1000 Mbps”

„`

-

Składniki sieciowe

„`html

- Podziały Warstwy Fizycznej w IEEE 8023

- Struktura Sieci Ethernet

- Łączenie różnych systemów kablowych

- Projektowanie kabla trójosiowego

- Projektowanie przemysłowego kabla skrętkowego

- Projektowanie kabla światłowodowego (szklanego)

- Transceiver

- Transceiver z 2 interfejsami

- Przemysłowy wtykowy transceiver skrętkowy TPTR

- MINI OTDE (BFOC) Optyczny Transceiver

- Kabel transceivera

- Jednostki rozgałęźne

- Jednostka rozgałęźna SSV 102

- Jednostka rozgałęźna SSV 104

- Wytyczne dotyczące instalacji

- Łączenie kilku podrzędnych segmentów z jednym głównym segmentem

- Uwagi dotyczące układania kabla trójosiowego

- Układanie i uziemianie kabla magistrali

- Optyczne Ethernet Przemysłowe

- Karty interfejsowe gwiazdowego splitera

- Łączenie dwóch segmentów Ethernet

- Łączenie dwóch terminali danych

- Redundancja w sieciach optycznych

- OLM / ELM

- Moduł przełącznika optycznego OSM

- Menedżer Redundancji Optycznej ORM

- Sieć Linii Optycznych

- Optyczne pierścienie z szybką redundancją

- Redundantne łączenie (redundantnych) optycznych pierścieni

- Systemy Testów i Diagnostyki

- Składniki sieciowe i wytyczne instalacyjne

„`

-

Protokół transportowy

- Klasy protokołów w EN ISO/IEC 8073

- Klasy protokołów transportowych ISO 8073

- Sekwencje protokołów transportowych

- Ustanawianie połączenia: Trójstopniowy handshake

- Ustanawianie połączenia: Adresowanie komponentów transportowych

- Potwierdzanie jednostek danych

- Wyraźna kontrola przepływu

- Potwierdzanie danych ekspresowych

- Zamykanie połączenia

- Struktura jednostki danych transportowych (TPDU)

- Tabela kodów TPDU

- Tabela kodów parametrów

- Przykłady protokołów

-

Protokół TCP/IP

„`html

- Rozwój TCP/IP

- Internet

- Dokumentacja Internetu TCP/IP

- Stos protokołów TCP/IP

- Funkcje IP

- Struktura nagłówka IP

- Adresy internetowe

- Fragmentacja datagramu internetowego

- Protokół ICMP

- Protokół ARP

- Protokół TCP

- Adresowanie TCP

- Nagłówek TCP

- Trójfazowe ustanawianie połączenia transportowego w TCP

- Zasada potwierdzenia TCP

- Kontrola przepływu w TCP

- Zamykanie połączeń w TCP (miękkie zwolnienie)

- Protokół UDP

- Format nagłówka UDP

- RFC 1006

- Problem przepływu danych

- Interfejsy użytkownika

- Dlaczego TCP z RFC 1006 jako interfejs użytkownika?

- RFC 1006 w użyciu

„`

-

Wprowadzenie do komunikacji przemysłowej

- Cele

- Tworzenie połączenia „ISO-on-TCP”

- Usługi komunikacyjne Ethernetu S7-1200 w modelu komunikacji ISO/OSI

- Komunikacja zorientowana na przepływ danych i zorientowana na wiadomości

- Komunikacja ISO-on-TCP

- Zestawione bloki do programowania połączenia

- Parametryzacja połączenia za pomocą właściwości bloku (stacja nadawcza z TSEND_C)

- Parametryzowany blok wysyłania TSEND_C

- Parametryzacja połączenia za pomocą właściwości bloku (stacja odbiorcza z TRCV_C)

- Parametryzowany blok odbierania TRCV_C

- Programowanie komunikacji CPU-CPU i wysyłanie 200 bajtów danych

- Przygotowanie CPU 1211C

- Wywołanie TSEND_C („PLC_1”: „FC_Send” (FC30))

- Wywołanie „FC_Send”

- Wywołanie TRCV_C („PLC_2”: „FC_Receive” (FC31))

- Test funkcji

- Komunikacja UDP

- Komunikacja TCP

- Komunikacja S7

- Połączenia

- Zasoby połączeń

- Diagnozowanie otwartej komunikacji użytkownika

- Tabele połączeń i informacje o połączeniach

-

Wprowadzenie do PROFINET

- Cele

- Podstawowe informacje: Wymiana modułu centralnego I/O na rozproszony I/O

- Typy urządzeń PROFINET IO

- Model komunikacji PROFINET

- Adresowanie urządzeń PROFINET

- Wstawianie rozproszonego I/O do projektu (Widok sieci)

- Konfigurowanie połączenia z CPU i ustawianie parametrów adresowych

- Konfigurowanie rozproszonych I/O (Widok urządzenia)

- Zapisywanie nazwy urządzenia w urządzeniu IO (Inicjalizacja urządzenia)

- Podstawowe informacje: Sterowanie modelem przenośnika za pomocą ET00S

- Edytor topologii

- Topologie

- Organizacja użytkowników PROFIBUS

- Koncepcja PROFINET Proxy

- Adres MAC

- Przemysłowy Ethernet: Adres IP i maska podsieci

- Podział adresu IP

- Porównanie PROFINET IO i PROFIBUS DP

-

Przegląd standardów i dyrektyw

„`html

- Struktura prawna UE

- Kto jest producentem?

- Co to są dyrektywy?

- Wybór dyrektyw

- Międzynarodowe standardy bezpieczeństwa

- Zharmonizowane standardy

- Hierarchia standardów bezpieczeństwa

- Przykładowa maszyna „Etykieciarka”

- Wdrażanie dyrektywy maszynowej dla „Etykieciarki”

- Ocena ryzyka zgodnie z normą EN ISO 200

- Krok: Określenie granic maszyny

- Granice przykładowej maszyny „Etykieciarka”

- Krok 2: Identyfikacja zagrożeń

- Możliwe zagrożenia

- Krok: Oszacowanie ryzyka

- Ryzyko

- Poważność

- Możliwość wystąpienia

- Krok: Ocena ryzyka

- Ograniczenie ryzyka zgodnie z normą EN ISO 200 29

- Krok: Bezpieczny projekt

- Krok 2: Techniczne środki ochrony

- Projektowanie architektury funkcji bezpieczeństwa

- Klasyfikacja ryzyka za pomocą Poziomów bezpieczeństwa

- Wymagania zgodnie z normą EN ISO 9

- Znaczenie poziomów bezpieczeństwa

- Co oznacza poziom bezpieczeństwa?

- „Bezpieczna” maszyna, Certyfikaty dla urządzeń bezpieczeństwa

- Zasada systemów bezpieczeństwa

- Sprawdzanie funkcji bezpieczeństwa

- Krok: Informacja dla użytkownika o pozostałych ryzykach

- Summary

„`html

- Struktura prawna UE

- Kto jest producentem?

- Co to są dyrektywy?

- Wybór dyrektyw

- Międzynarodowe standardy bezpieczeństwa

- Zharmonizowane standardy

- Hierarchia standardów bezpieczeństwa

- Przykładowa maszyna „Etykieciarka”

- Wdrażanie dyrektywy maszynowej dla „Etykieciarki”

- Ocena ryzyka zgodnie z normą EN ISO 200

- Krok: Określenie granic maszyny

- Granice przykładowej maszyny „Etykieciarka”

- Krok 2: Identyfikacja zagrożeń

- Możliwe zagrożenia

- Krok: Oszacowanie ryzyka

- Ryzyko

- Poważność

- Możliwość wystąpienia

- Krok: Ocena ryzyka

- Ograniczenie ryzyka zgodnie z normą EN ISO 200 29

- Krok: Bezpieczny projekt

- Krok 2: Techniczne środki ochrony

- Projektowanie architektury funkcji bezpieczeństwa

- Klasyfikacja ryzyka za pomocą Poziomów bezpieczeństwa

- Wymagania zgodnie z normą EN ISO 9

- Znaczenie poziomów bezpieczeństwa

- Co oznacza poziom bezpieczeństwa?

- „Bezpieczna” maszyna, Certyfikaty dla urządzeń bezpieczeństwa

- Zasada systemów bezpieczeństwa

- Sprawdzanie funkcji bezpieczeństwa

- Krok: Informacja dla użytkownika o pozostałych ryzykach

- Summary

- Dyrektywa maszynowa Europejska

- Pomoc dotycząca standardów

-

Przegląd produktu

- Historia bezpieczeństwa SIMATIC

- Positioning of S7 modular controllers

- Sprzęt konfigurowalny

- SIMATIC S7-1200

- S7-1214FC / 1215FC

- SIMATIC S7-1500

- Procesory SIMATIC S7-1500F

- Wejścia/Wyjścia bezpieczne

- Informacje dodatkowe

- Kontroler ET 200SP i ET 200pro

- Kontroler programowy

- Kontroler otwarty ET 200SP „All in one”

- Przegląd funkcji bezpieczeństwa SINAMICS S/G

- SIMATIC ET 200SP

- Przegląd modułów wejścia/wyjścia ET 200SP i ET 200S

- ET 200SP / F-DI i F-DO

- ET 200SP / F-PM, F-RO i F-CM AS-i

- Dostępne licencje

- Przegląd produktu TIA-SAFETY

-

Zasada działania zintegrowanej bezpieczeństwa

„`html

- Zasada działania zintegrowanej bezpieczeństwa

- Technologia bezpieczeństwa konwencjonalnego

- Zintegrowana technologia bezpieczeństwa

- Koncepcja zintegrowanego bezpieczeństwa

- Wymagane rozszerzenia

- Co idzie z jakim oprogramowaniem?

- Rozszerzenia sprzętowe i firmware

- PROFIsafe

- Kanał czarny

- Warstwa PROFIsafe

- Numeracja kolejna (Licznik)

- Czas monitorowania (Watchdog Timer)

- Relacja Adresu F-Źródła/Adresu F-Cel

- Tworzenie CRC (Cyclic Redundancy Check)

- Sprawdzanie CRC

- Safety programme

- Różnorodność

- Przykład różnorodności

- Rodzaje błędów

- Środki zaradcze

„`

-

Urządzenie szkoleniowe i konfiguracja sprzętu

- Ustawienie symulatora z S7-1500F i ET 200SP

- Widok systemu obszaru szkoleniowego

- Konfiguracja urządzenia kontrolera bezpieczeństwa symulatora

- Konfigurowanie S7-1500F

- F-CPU w TIA Portal

- Zdolność bezpieczeństwa i czas monitorowania PROFIsafe

- Typy adresów PROFIsafe

- Przykład konfiguracji systemu 1

- Przykład konfiguracji systemu 2

- Czas monitorowania PROFIsafe (rozdzielony)

- Ochrona hasła CPU

- Konfigurowanie ET 200SP

- Wybór odpowiedniej bazy

- Baza dla F-PM i F-RQ

- ET 200SP z modułami bezpiecznymi i niebezpiecznymi

- Montaż i adresowanie modułu wejścia/wyjścia ET 200SP/MP F

- Parametry F-I/O

- Grupa potencjałów

- Parametr F

- Przypisanie adresu bezpiecznego ET 200SP

- Identyfikacja modułów F

- Przypisanie adresu docelowego F

- Status adresu docelowego F

- Kontrola konfiguracji (obsługa opcji) dla F-I/O

-

Podłączenie czujnika / aktuatora

- Przegląd: Podłączenie czujnika do modułów F-DI

- Struktura kanałów modułu F-DI

- Parametry F-DI

- Zasilanie czujnika (1)

- Test zwarcia

- Zasilanie czujnika (2)

- Parametry kanału do oceny pojedynczego kanału (1)

- Parametry kanału do oceny pojedynczego kanału (2)

- Monitorowanie drgań

- Parametry kanału do oceny dwukanałowej

- Zachowanie niezgodności

- Adresy I/O

- Przykład: Odczyt sygnału procesu za pomocą 1 kanału 1oo1 do SIL3/Cat.3/PLd

- Przykład: Odczyt sygnału procesu za pomocą 2 kanałów 1oo2 do SIL3/Cat.4/PLe

- Seria podłączenia czujników

- Przykłady podłączenia urządzeń ochrony elektroczułej: zasłony świetlne / kratki / skanery laserowe

- Przegląd: Podłączenie aktuatora do modułów F-DO

- Parametry F-DQ

- Parametry kanału (1)

- Test ciemności

- Sekwencja sygnału testowego ciemności

- Test włączenia

- Test światła

- Sekwencja sygnału testowego światła

- Adresy I/O

- Przykład: Podłączenie aktuatora do SIL3/Cat.4/PLe

- Moduł F-Power: F-PM-E 24VDC/8A PPM

- Parametry kanału F-PM

- Podłączenie aktuatora F-PM: przełączanie PM / PP

- Przełączanie obciążeń z uziemieniem

- Moduł F-Relay: F-RQ 1x24VDC/24..230VAC/5A

- Przełączanie modułu F-Relay za pomocą F-DQ

- Kategorie zatrzymania zgodnie z EN 60204-1

- Przypisanie terminali ET 200SP / F-DI

- Przypisanie terminali ET 200SP / F-DQ

- Przypisanie terminali ET 200SP / F-PM

- Przypisanie terminali ET 200SP / F-RQ

- Pomoc w korzystaniu z technologii bezpieczeństwa

-

Programming

„`html

- Struktura i przetwarzanie programu bezpieczeństwa

- Główny blok bezpieczeństwa S7-1500F

- Grupa czasowa F

- Safety programme

- Tworzenie F-FC / F-FB

- Programowanie F-FC / F-FB w F-FBD / F-LAD

- Biblioteka bezpieczeństwa

- Instancje

- Wielokrotne instancje

- Stałe logiczne FALSE dla „0” i TRUE dla „1”

- Edytor administracji bezpieczeństwa

- Ogólne

- Kiedy zmienia się podpis? (1)

- Kiedy zmienia się podpis? (2)

- Kiedy zmienia się podpis? (3)

- Kiedy zmienia się podpis? (4)

- Kiedy zmienia się podpis? (5)

- Kiedy zmienia się podpis? (6)

- Grupy czasowe F

- Tworzenie grupy czasowej F

- Grupa czasowa F – Ustawienia

- Bloki F

- Typy danych PLC zgodne z F

- Ochrona dostępu

- Serwer WWW F-Admins

- Ustawienia (1)

- Ustawienia (2)

- Ochrona know-how

- Tworzenie

- Usuwanie

- Kompilacja

- Kompilacja programu bezpieczeństwa (1)

- Kompilacja programu bezpieczeństwa (2)

- Pobieranie do CPU

- Pobieranie programu bezpieczeństwa do CPU (1)

- Pobieranie programu bezpieczeństwa do CPU (2)

- Pobieranie programu bezpieczeństwa do CPU (3)

- Wgrywanie do PG

- Wgrywanie programu bezpieczeństwa do PG

- Testing the security programme

- Porównywanie programów bezpieczeństwa

- Blok danych RTG1SysInfo

- Typy danych i operacje

- Specjalne zagadnienia programu bezpieczeństwa

- Wymiana danych między programem standardowym a programem bezpieczeństwa

- Dostęp do obrazu procesu

- Dostęp do bloków danych

- Zalecenie wymiany danych między standardowym programem użytkownika a programem bezpieczeństwa

- Sprawdzenia poprawności

- Dezaktywacja modułu F

- Zasada

- F-I/O data block

- Tagi DB I/O

- Status wartości 1200/1500 F-CPUs

- Bity statusu wartości dla F-DI

- Bity statusu wartości dla F-DQ

- Bity statusu wartości dla F-PM

- Bity statusu wartości dla F-AI

-

TIA Safety: Czasy reakcji

- Czas reakcji systemu F: Przegląd

- Czas reakcji w przypadku braku awarii

- S7Safety_RTT

- Maks. Czas pracy grupy czasu wykonania F (1)

- Maks. Czas pracy grupy czasu wykonania F (2)

- Minimalne czasy monitorowania F

- Maksymalne czasy reakcji

- Typowe czasy reakcji (1)

- Typowe czasy reakcji (2)

- Typowe czasy reakcji (3)

- Typowe czasy reakcji (4)

- Typowe czasy reakcji (5)

- Typowe czasy reakcji (6)

- Typowe czasy reakcji / Wynik

- Czas reakcji i odległość bezpieczeństwa zgodnie z normą ISO 13855

-

Test akceptacyjny systemu

- Podstawa prawna: Dyrektywa dotycząca maszyn

- Ścieżka do bezpiecznej maszyny zgodnie z Dyrektywą dotyczącą maszyn

- Co to jest walidacja?

- Pozycja ogólnej walidacji (testy akceptacyjne) w modelu procesu

- Weryfikacja < > Walidacja

- Środki walidacyjne przed ogólną walidacją produktu

- Walidacja całkowitej aplikacji

- Osoby upoważnione i raport akceptacyjny

- Zawartość kompletnego testu akceptacyjnego

- Podsumowanie bezpieczeństwa

- Tworzenie podsumowania bezpieczeństwa

- Procedura tworzenia podsumowania bezpieczeństwa (wydruk)

- Przykład podsumowania bezpieczeństwa

- Akceptacja zmian

-

Usługi i Diagnostyka

- Diagnostyka ogólna

- Wyświetlacze LED

- Ocena diod LED (1)

- Ocena diod LED (2)

- Rozszerzenia wyświetlacza dla 1500 F-CPU

- Procedura diagnozowania błędów związanych z bezpieczeństwem (1)

- Procedura diagnozowania błędów związanych z bezpieczeństwem (2)

- Spójne przesyłanie projektów bezpieczeństwa

- TIA Portal – Kompatybilność Online

- TIA-SAFETY – Usługi i Diagnostyka

-

Komunikacja bezpieczeństwa

- Przegląd komunikacji bezpieczeństwa za pośrednictwem PROFIBUS DP

- Przegląd komunikacji bezpieczeństwa za pośrednictwem PROFINET IO

- Komunikacja bezpieczna CPU-CPU za pośrednictwem sprzęgła

- Bloki komunikacji SENDDP / RCVDP

- Przegląd komunikacji SENDDP i RCVDP

- Definiowanie obszarów transferu

- Parametry SENDDP i RCVDP

- Przypisanie SENDDP i RCVDP za pomocą unikalnego identyfikatora

- Parametr LADDR, Absolutny

- Parametr LADDR, Symboliczny

- PROFINET I-Device

- Komunikacja bezpieczna z urządzeniem/slave

- Bloki komunikacji SENDDP / RCVDP

- Definiowanie trybu pracy, przypisanie i obszary transferu dla urządzenia

- Parametry SENDDP, RCVDP i LADDR

- Komunikacja bezpieczeństwa z systemami S7 F

- Parametry SENDDP, RCVDP i LADDR

- Konfigurowanie sprzęgła PN-PN i obszarów transferu

- Konfigurowanie RCVDP i SENDDP

- Schemat blokowy

- Poprawna konfiguracja dummy CPU

- Definiowanie obszarów transferu

- Adresowanie obszarów transferu symbolicznie

- Schemat blokowy

- Advanced SIMATIC TIA Portal Safety

- Bezpieczna komunikacja

-

Przegląd SIMATIC and SINAMICS

- Poziomy automatyzacji

- Portal TIA

- Portfolio kontrolerów SIMATIC

- Kontroler podstawowy S7-1200

- SIMATIC S7-1500

- Sterowanie ruchem

- Sterowanie ruchem – Zasoby

- Przetworniki

- Silniki

-

Instrukcja sterowania prędkością napędu Sinamics

- Integracja napędu

- Standardowe telegramy 1 i 2

- Wybór telegramu

- Standardowy telegram 1

- Skalowanie punktu zadania prędkości

- Dane referencyjne

- Instrukcja SinaSpeed

-

Technologia obiektowa (TO) SpeedAxis

- Pięć kroków do uruchomienia

- Bloki PLCopen

- Panel sterowania osią

- Śledzenie

-

Obiekt technologiczny osi pozycjonującej

- Oś pozycjonowania TO

- Sterowanie ruchem i sterowanie pętlą zamkniętą

- Połączenie z napędem

- Enkoder

- Obsługiwane telegramy

- Konfiguracja osi pozycjonowania

- Dokładność enkodera

- Bloki PLCopen

- Strojenie kontrolera

-

Powrót do pozycji zerowej i pozycjonowanie

- Oś pozycjonowania TO

- Kontrola ruchu i kontrola pętli zamkniętej

- Konfiguracja osi pozycjonowania

- Blok MC_HOME

- Monitorowanie pozycji

- Limity pozycji

- Ocena błędów

- Symulacja, osie wirtualne

-

Programowanie za pomocą instrukcji kontroli ruchu

- Instrukcje kontroli ruchu

- Często używane instrukcje

- Koncepcja warstwowa

- Blok danych technologicznych

- Zasoby kontroli ruchu

-

Komunikaty o błędach i diagnostyka

- Koncepcja diagnostyczna

- Diagnostyka standardowa TO

- Diagnostyka standardowa systemu

- Serwer internetowy

-

Komunikacja z napędem

- Przegląd

- Telegramy

- Wybór telegramu

- Dodatkowa wymiana danych

- Komunikacja acykliczna

-

Biblioteki do kontroli ruchu

- Biblioteka LAxisBasics

- Biblioteka LAxisCtrl

- FB LAxisCtrl

- Biblioteka LAcycCom

- Wytyczne / Styleguide

-

Integracja i uruchomienie napędu z Startdrive

- Komunikacja standardowa PROFIdrive

- Komunikacja CPU – napęd: CPU – G120

- Standardowe telegramy

- Struktura słowa kontrolnego (CDS0 – Zestaw danych kontrolnych dla sterowania polowym)

- Struktura słowa statusu

- Wartość zadana / Wartość rzeczywista → Wartości prędkości

- Wstawienie napędu do projektu

- Podłączenie napędu do sieci

- Parametryzacja adresu modułu i nazwy modułu

- Konfigurowanie jednostki zasilającej

- Parametryzacja obszaru danych procesowych (PZD)

- Przypisanie nazwy urządzenia ONLINE (Inicjalizacja modułu)

- Parametryzacja napędu: za pomocą „Kreatora uruchomieniowego”

- Uruchomienie online: Aktywowanie / Dezaktywowanie panelu sterowania

- Obsługa panelu sterowania

- Monitorowanie słów kontrolnych i statusowych online

- Monitorowanie aktywnych komunikatów online

- Zmiana parametrów w falowniku

- Resetowanie G120 do ustawień fabrycznych za pomocą BOP-2

-

Rozwiązywanie problemów

- Kategorie błędów

- STEP7 Funkcje testowe, przegląd

- Diagnostyka systemu przegląd

- Online & Diagnostyka Funkcje

- Diagnostyka: Bufor diagnostyczny

- Komunikaty o błędach w buforze diagnostycznym

- Otwieranie bloku wadliwego

- „Blok monitorujący”

- „Blok monitorujący”: Formaty wyświetlania

- „Blok monitorujący”: Ścieżka wywołania

- „Blok monitorujący”: Środowisko wywołania

- „Monitoruj / Modyfikuj zmienne”: Tabele obserwacyjne

- „Monitoruj / Modyfikuj zmienne”: Punkty wyzwalające

- „Włącz wyjścia peryferyjne”

- „Wymuś zmienne”

- Dane referencyjne: Struktura wywołań

- Dane referencyjne: Struktura zależności

- Dane referencyjne: Przypisanie I, Q, M

- Dane referencyjne: Zasoby (Wykorzystanie pamięci)

- Dane referencyjne: Powiązania tagów PLC

- Dane referencyjne: Powiązania tagu

- Dane referencyjne: Przejdź do Miejsce użycia

- Dane referencyjne: Nieużywane tagi PLC

- Porównaj () Offline/Online

- Porównaj (2) Online/Offline Szczegółowe porównanie bloku

- Porównaj (3) – Oprogramowanie Offline/Offline

- Porównaj Offline/Offline Sprzęt

„`html

- Śledzenie w projekcie (offline) i w CPU (online)

- Tworzenie konfiguracji śledzenia

- Pobieranie konfiguracji śledzenia do CPU i aktywowanie jej

- Diagram śledzenia → Obserwowanie i zapisywanie nagranych danych online

- Przeglądanie diagramu śledzenia i eksportowanie zapisanych pomiarów offline

-

System Diagnostyki i Obsługa Błędów

- Zasada działania: Wyświetlanie awarii urządzenia wejścia-wyjścia na panelu dotykowym

- Przegląd: Możliwości diagnostyczne

- Diagnostyka za pomocą PG z STEP 7

- Diagnostyka systemu CPU

- Zasada działania diagnostyki systemu CPU

- Parametryzacja diagnostyki systemu CPU

- Wyświetlanie alarmów diagnostyki systemu w STEP7

- Diagnostyka za pomocą serwera sieciowego CPU

- PN-CPUs: Dostęp do usługi sieciowej

- PN-CPUs: Usługa sieciowa: „Strona startowa”

- PN-CPUs: Usługa sieciowa: Przykład „Bufor diagnostyczny”

- Parametryzacja serwera sieciowego CPU

- Diagnostyka za pomocą programu S7

- Informacje startowe OBs błędów

- Globalne obsługiwanie błędów za pomocą OBs asynchronicznych

- Diagnoza błędów asynchronicznych za pomocą „Stanów urządzenia”

- Globalne obsługiwanie błędów synchronicznych za pomocą OBs błędów: Zasada

- Globalne obsługiwanie błędów synchronicznych za pomocą OBs błędów: Zachowanie CPU

- Lokalne obsługiwanie błędów synchronicznych

- Integracja lokalnej obsługi błędów

- Zasada działania: Wyświetlanie błędu urządzenia wejścia-wyjścia i synchronizacja czasu z CPU

- Diagnoza statusu panelu operatorskiego za pomocą programu CPU

- Konfigurowanie bitu życia

- Diagnoza połączenia online TP <–> CPU

Dodatkowe książki, kursy i szkolenia!

Wszystkie informacje przedstawione wyżej stanowią ABSOLUTNĄ PODSTAWĘ merytoryczną do opanowania i zawarte są w pakiecie STANDARD czyli teoria na VOD oraz Szkolenie stacjonarne (8 dni pracy pod okiem ekspertów).

Jeśli jednak poważnie myślisz o rozwoju swojej kariery w pakiecie PREMIUM dodaję dla Ciebie dodatkowo

- Podstawy Automatyki – Kurs Programisty PLC (999 zł)

- Dwie książki (88 zł)

- Przygotowanie do rozmowy kwalifikacyjnej – vod (499 zł)

30 min / miesiąc / x 3 miesiące – spotkania online z ekspertem (999 zł)

- Uwagi i wskazówki do prac domowych przez 3 miesiące (999 zł)

Fundamentals of Automation - PLC Developer Course

WARTOŚĆ: 999 zł

Ten kompleksowy program jest skierowany do przyszłych i obecnych programistów PLC oraz osób chcących poszerzyć swoją wiedzę w tej dynamicznej dziedzinie.

Kurs zapewnia kluczowe umiejętności i wiedzę na temat urządzeń stosowanych w szafach sterowniczych, co pozwoli Ci imponować swoimi kompetencjami w pracy. Nauczysz się skutecznie dobierać i eksploatować te urządzenia, zdobywając uznanie przełożonych, współpracowników i klientów.

Kurs umożliwia naukę bez wyjazdów na szkolenia, oszczędzając czas i pieniądze. Twoje umiejętności sprzedaży i zarządzania technicznymi pracownikami się poprawią, co przełoży się na lepsze wyniki i wyższe zarobki. Zdobędziesz pewność siebie i solidne podstawy teoretyczne, ułatwiając rozmowy kwalifikacyjne i otwierając drzwi do awansu zawodowego.

Dołącz do nas, aby zdobyć wiedzę, umiejętności i pewność siebie potrzebne do pracy jako programista PLC oraz do wdrażania nowoczesnych rozwiązań automatyki. Twoje życie zawodowe i osobiste zyska nowy wymiar dzięki zdobytej wiedzy i umiejętnościom.

- Zrozumiesz technologie i koncepcje z dziedziny automatyki przemysłowej, co otworzy przed Tobą świat nowoczesnych rozwiązań w przemyśle.

- Nauczysz się obsługi różnorodnych urządzeń i systemów, zdobywając praktyczne umiejętności do efektywnej pracy w środowisku przemysłowym.

- Poznasz kluczowe zagadnienia związane z zarządzaniem procesami przemysłowymi, co umożliwi Ci skuteczne projektowanie, instalację i utrzymanie systemów automatyzacji.

- Dzięki zdobytym umiejętnościom zwiększysz wydajność i efektywność pracy, co znacząco poprawi Twoje możliwości rozwoju kariery w automatyce przemysłowej.

- Efektywniej zarządzasz procesami produkcyjnymi i przemysłowymi, lepiej osiągając cele biznesowe oraz optymalizując działania w zakresie zarządzania projektami.

Książka „Droga do sukcesu Programisty PLC”

WARTOŚĆ: 49 zł

Wyobraź sobie przyszłość jako lider w programowaniu PLC! „Droga do sukcesu Programisty PLC” to klucz do Twojego rozwoju zawodowego. Tomasz Gilewski dzieli się wiedzą i doświadczeniem na 319 stronach pełnych praktycznych wskazówek i realnych przykładów. To przewodnik, który wprowadzi Cię w świat nowoczesnej automatyzacji przemysłowej, pomoże zdobyć cenione umiejętności i zainspiruje do osiągania wyższych celów.

- Zgłębisz wprowadzenie do pracy ze sterownikami PLC, co stanowi solidny fundament w automatyce przemysłowej.

- Nauczysz się praktycznych wskazówek i technik programowania PLC, zdobywając umiejętności jako początkujący i zaawansowany programista.

- Poznasz realne przykłady oparte na rzeczywistych projektach, co pozwoli Ci zobaczyć, czego można się spodziewać w praktyce.

- Dzięki zdobytym umiejętnościom zwiększysz swoje możliwości w zakresie programowania PLC, co przełoży się na lepsze szanse na rynku pracy i sukces zawodowy.

- Zgłębiając tematykę, będziesz w stanie lepiej zarządzać procesami przemysłowymi i osiągać cele zawodowe jako Programista PLC.

Simatic S7-1200 w Zadaniach. Język LAD. Poziom Podstawowy

WARTOŚĆ: 39 zł

To praktyczny przewodnik dla osób, które chcą opanować programowanie sterowników PLC w języku LAD. Zawiera zestaw ćwiczeń, które krok po kroku pomagają zdobyć niezbędne umiejętności. Dzięki tej książce nauczysz się tworzyć projekty w różnych branżach przemysłu, takich jak automatyka czy energetyka. Praktyczne przykłady i omówienia rozwiązań wspierają rozwój kreatywności i samodzielności, jednocześnie umożliwiając zrozumienie teorii poprzez praktyczne działania w programowaniu.To jeszcze nie koniec! Czas na pracę z ekspertami.

W ramach pakiety PREMIUM oferujemy kompleksowe wsparcie, które pomoże Ci w nauce i rozwoju zawodowym.

Otrzymujesz regularne spotkania online z ekspertami, którzy służą radą i dzielą się wiedzą, a także dostarczają cenne wskazówki do zadań domowych, pomagając Ci w doskonaleniu umiejętności.

Dodatkowo, oferujemy przygotowanie do rozmowy kwalifikacyjnej w formie lekcji wideo, abyś mógł pewnie zaprezentować swoje kompetencje i doświadczenie. Dzięki temu wszechstronnemu podejściu, zyskasz solidne podstawy i pewność siebie, niezbędne do pracy jako programista PLC.

Przygotowanie do rozmowy kwalifikacyjnej (video)

WARTOŚĆ: 999 PLN

Przygotowanie do rozmowy kwalifikacyjnej to kluczowy element drogi do sukcesu w karierze programisty PLC. Aby pomóc Ci przejść ten proces z pewnością siebie i profesjonalizmem, stworzyliśmy dedykowane lekcje wideo, które kompleksowo przygotują Cię do tego ważnego etapu.

W naszych lekcjach wideo opowiadamy szczegółowo o wszystkich aspektach, które mogą pojawić się podczas rozmowy kwalifikacyjnej. Obejmuje to:

- Sekcja A: W tej części lekcji, omawiamy kluczowe zagadnienia techniczne, które mogą być poruszane przez rekrutera. Dowiesz się, jakie pytania dotyczące programowania PLC mogą zostać zadane i jak na nie odpowiedzieć, aby zaprezentować swoją wiedzę i umiejętności w jak najlepszym świetle. Podzielimy się również przykładami pytań i odpowiedzi, które pomogą Ci przygotować się na każdą ewentualność.

- Sekcja B: W tej części skupiamy się na umiejętnościach miękkich i etykiecie rozmowy kwalifikacyjnej. Poruszamy takie tematy jak prezentowanie swojego doświadczenia, umiejętności komunikacyjne, oraz jak skutecznie budować relację z rekruterem. Nauczysz się, jak opowiadać o swoich projektach w sposób angażujący i profesjonalny, oraz jak radzić sobie z trudnymi pytaniami i sytuacjami stresującymi.

Po przejściu naszych lekcji wideo, będziesz dokładnie wiedział, jak się zachować na rozmowie kwalifikacyjnej. Otrzymasz nie tylko teoretyczną wiedzę, ale również praktyczne wskazówki i techniki, które pozwolą Ci wyróżnić się na tle innych kandydatów. Naszym celem jest, abyś czuł się pewnie i przygotowany na każdą rozmowę, niezależnie od tego, jakie pytania zostaną Ci zadane.

30min / kwartał / x 12 miesiące – spotkania online z ekspertem

WARTOŚĆ: 999 zł

Nasz bootcamp stawia na bezpośredni kontakt i wsparcie uczestników też po kursie stacjonarnym, dlatego raz w miesiącu oferujemy wyjątkową okazję do spotkań online z naszymi ekspertami. Co kwartał, przez 30 minut (lub więcej jeżeli będzie taka potrzeba), możecie uczestniczyć w sesji Q&A, gdzie jeden z naszych specjalistów jest dostępny, aby odpowiedzieć na Wasze pytania i rozwiać wszelkie wątpliwości dotyczące kursów.

How does it work?

- Terminy spotkań: Spotkania odbywają się regularnie co kwartał. O terminach kursanci są informowani na bieżąco.

- Dostępność ekspertów: Każde spotkanie prowadzone jest przez jednego z naszych doświadczonych ekspertów, którzy specjalizują się w różnych dziedzinach, takich jak programowanie, wizualizacja, komunikacja, bezpieczeństwo, technika napędowa i diagnostyka.

- Interaktywność: Uczestnicy mają możliwość zadawania pytań na żywo poprzez czat lub mikrofon. Nasz ekspert będzie na bieżąco odpowiadał, dzieląc się swoją wiedzą i doświadczeniem.

- Link do spotkania: Każde spotkanie odbywa się za pomocą łatwo dostępnego linku, który otrzymacie w mailu. Nie wymagamy instalowania dodatkowego oprogramowania – wystarczy przeglądarka internetowa.

Co zyskujecie dzięki spotkaniom online?

- Bezpośredni kontakt z ekspertami: To unikalna okazja, aby uzyskać odpowiedzi na konkretne pytania bezpośrednio od specjalistów w danej dziedzinie.

- Rozwianie wątpliwości: Możecie na bieżąco wyjaśniać wszystkie niejasności i wątpliwości, które pojawiają się podczas realizacji kursów.

- Dodatkowe wskazówki i porady: Eksperci chętnie dzielą się praktycznymi poradami i dodatkowymi wskazówkami, które mogą pomóc w lepszym zrozumieniu materiału.

Networking: To również świetna okazja do nawiązania kontaktów z innymi uczestnikami kursu, wymiany doświadczeń i wspólnego rozwiązywania problemów.

Uwagi i wskazówki do prac domowych (maile, komentarze)

WARTOŚĆ: 999 zł

Nasz bootcamp zawiera zadania do samodzielnego wykonania, które należy wykonać już po kursie stacjonarnym na sali. Te zadania mają na celu utrwalenie wiedzy zdobytej podczas kursu na sali oraz rozwijanie praktycznych umiejętności. Poniżej znajdziecie szczegółowe informacje na temat prac domowych oraz wsparcia, jakie oferujemy.

Struktura zadań domowych

- Additional tasks: Już po kursie stacjonarnym na sali przewidzieliśmy czas na realizację dodatkowych zadań. Te zadania mają na celu pogłębienie zdobytej wiedzy oraz sprawdzenie umiejętności w bardziej zaawansowanych kontekstach.

Realizacja zadań

- Samodzielność: Wszystkie zadania domowe wykonujesz samodzielnie, korzystając ze swojego komputera. Zachęcamy do samodzielnego rozwiązywania problemów i poszukiwania odpowiedzi, co jest kluczowe dla rozwoju umiejętności analitycznych.

- Wykorzystanie narzędzi i zasobów: Do realizacji zadań wykorzystujesz narzędzia i zasoby, które udostępniamy w ramach bootcampu.

Wsparcie i konsultacje

- Bezpośredni kontakt z ekspertami: Jeśli podczas wykonywania zadań napotkasz trudności lub nie będziesz pewny, czy rozwiązanie jest poprawne, zawsze możesz napisać bezpośrednio do naszego eksperta. Nasz zespół jest gotowy, aby sprawdzić Twoje zadanie i udzielić konstruktywnej feedbacku.

- Konsultacje online: Poza regularnymi konsultacjami online, oferujemy dodatkową pomoc poprzez indywidualne konsultacje. W każdej chwili możesz skontaktować się z naszym ekspertem i uzyskać wsparcie w realizacji zadań domowych.

- Feedback i poprawki: Nasi eksperci nie tylko sprawdzą Twoje zadania, ale także dostarczą szczegółowe uwagi i wskazówki, które pomogą Ci zrozumieć błędy i poprawić swoje umiejętności.

Korzyści z realizacji prac domowych

- Utrwalenie wiedzy: Regularne wykonywanie zadań domowych pozwala na lepsze przyswojenie materiału i utrwalenie zdobytej wiedzy.

- Rozwój praktycznych umiejętności: Praca nad zadaniami praktycznymi rozwija umiejętności analityczne i techniczne, które są niezbędne w pracy zawodowej.

Samodzielność i odpowiedzialność: Samodzielne wykonywanie zadań uczy odpowiedzialności i samodyscypliny, co jest kluczowe dla sukcesu w nauce i pracy.

Jak wygląda szkolenie stacjonarne na sali ?

Kurs stacjonarny ma na celu pracę na fizycznym sprzęcie i praktycznych zadaniach (które są spotykane w rzeczywistych fabrykach)

Ogólne informacje – kurs stacjonarny

KIEDY: 9-16.09.2025

GDZIE: Oświęcim

CZAS ZAJĘĆ: 8:00-16:00 (później jest możliwość realizacji dodatkowych ćwiczeń dla osób chętnych)

ZAKWATEROWANIE W CENIE: Not

LICZBA MIEJSC: 6

Ogólne informacje – wypożyczenie sprzętu do domu/biura

KIEDY: do ustalenia z kursantem

ADRES WYSYŁKI: do ustalenia z kursantem

CZAS ZAJĘĆ: w zależności od możliwości kursanta

LICZBA MIEJSC: 6

Benefits

Metoda nauczania:

Zagadnienia są przedstawiane w uporządkowany sposób (tworzą logiczny ciąg), gdzie zapoznajesz się z danym tematem (na zasadzie tylko praktyka). Podział kursu oraz odpowiednie ćwiczenia praktyczne to autorska metoda (wypracowana na podstawie wieloletniego doświadczenia pracy z kursantami). Dzięki temu będziesz mógł samodzielnie tworzyć, konfigurować i programować złożone aplikacje przemysłowe.

To co powinien wiedzieć programista:

Kurs odbywa się w formie stacjonarnej, gdzie osoba ma swoje stanowisko (komputer, sterownik i obiekt przemysłowy).

Materiał realizowany podczas kursu to praktyka. Różnego rodzaju instrukcje i funkcjonalności przedstawione zostały na zasadzie zadań spotykanych na rzeczywistych fabrykach. Znajdziesz omówienie problemów oraz sytuacji z aplikacji przemysłowych oraz poznasz sposoby ich rozwiązań. Ważną poruszoną kwestią są struktury programu, czyli pewnego rodzaju przepis tego, co powinien zawierać kod programu. Dowiesz się, jak połączyć poznane instrukcje i napisać logikę, w taki sposób by wszystko działało zgodnie z Twoimi oczekiwaniami (czyli zgodnie z założeniami projektu).

Prawdziwe, praktyczne doświadczenie: Kurs stacjonarny oferuje uczestnikom możliwość praktycznego stosowania wiedzy i umiejętności w „rzeczywistych” scenariuszach. Dzięki temu, uczestnicy mają możliwość doświadczania rzeczywistych sytuacji i eksperymentowania, co pozwala na bardziej głębokie zrozumienie systemów automatyki rodzin sprzętu SIMATIC S7 oraz SINAMICS od firmy Siemens.

Indywidualna uwaga i pomoc: Instruktorzy kursu stacjonarnego są dostępni, aby pomóc uczestnikom w trudniejszych zadaniach lub wyjaśnić kwestie, których nie rozumieją. Uczestnicy mają również możliwość zadawania pytań i wymiany doświadczeń, co pozwala na większe zrozumienie tematu.

Rozwiązania typowych problemów:

Na początku pojawiają się w większości podobne problemy. Na kursie poznasz sposoby ich rozwiązania oraz na co zwracać uwagę.

Informacje dodatkowe:

- 8 dni zajęć na żywo ze sprzętem

- 56+ godzin zajęć stacjonarnych w sali szkoleniowej,

- materiały szkoleniowe w wersji papierowej

- materiały wideo z kursu (do powtórki po kursie)

Po ukończeniu kursu uczestnicy będą potrafili:

- Projektować i tworzyć programy sterowników PLC rodziny SIMATIC S7-1200F firmy Siemens

- Wykorzystywać narzędzie programistyczne TIA Portal

- Rozumieć podstawowe pojęcia z dziedziny automatyki i sterowania przemysłowego

- Wykonywać podstawowe czynności związane z programowaniem PLC (standardowe i bezpieczeństwa), tworzeniem wizualizacji, komunikacją urządzeń na sieci PROFINET, parametryzować napędy rodziny SINAMICS do sterowania z poziomu PLC oraz wdrażać rozwiązania diagnostyki

Plan zajęć na poszczególne dni:

-

Programowanie funkcji sterowania silnikiem

Tworzona jest funkcja FC1 „MOTOR_MANUAL” dla sterowania silnikiem taśmy w trybie manualnym. Definiowana jest interfejs funkcji poprzez dodanie parametrów wejściowych i wyjściowych oraz nadanie odpowiednich komentarzy. Programowanie samej funkcji odbywa się poprzez dodawanie bloków logicznych i łączenie ich ze sobą. Następnie programowana jest organizacyjna blok OB1 – sterowanie taśmą w trybie manualnym. Po zakończeniu programowania, należy zapisać i skompilować program, a następnie przeprowadzić jego pobranie na kontroler.

-

Monitorowanie

Kolejnym krokiem jest monitorowanie bloków programu, które można aktywować/dezaktywować poprzez odpowiednie kliknięcie. W tej sekcji znajduje się ćwiczenie, w którym należy zaplanować, zaprogramować i przetestować funkcje stacji sortującej

-

Programowanie projektu

Ten etap szkolenia obejmuje strukturalne instrukcje krok po kroku, które pomogą w planowaniu i programowaniu projektu. Pierwszym krokiem jest utworzenie nowej tabeli tagów i należy dodać nowe tagi wewnątrz tabeli tagów. Importowanie istniejącej tabeli symboli jest kolejnym krokiem, który pozwala na usunięcie zduplikowanych tagów.

-

Programowanie bloku funkcji "MOTOR_AUTO"

Kolejnym etapem jest utworzenie bloku funkcji „MOTOR_AUTO” dla silnika przenośnika w trybie automatycznym. Następnie definiuje się interfejs tego bloku funkcji, dodając odpowiednie parametry wejściowe i wyjściowe. Programowanie bloku funkcji „MOTOR_AUTO” odbywa się poprzez dodawanie bloków logicznych w edytorze do pisania kodu programu. Po zakończeniu programowania, należy zapisać i skompilować program oraz pobrać go na kontroler.

-

Programowanie bloku organizacyjnego OB1

Następnie należy zaprogramować blok organizacyjny OB1 – Sterowanie śledzeniem przenośnika do przodu w trybie automatycznym. Po zakończeniu programowania, można monitorować bloki programu i zarchiwizować cały projekt. Na zakończenie, należy sprawdzić listę kontrolną, aby upewnić się, że wszystkie kroki zostały wykonane poprawnie.

-

Rozbudowa

W ćwiczeniu dodawana jest funkcja „oszczędzania energii” do bloku funkcji „MOTOR_AUTO”. Należy zaplanować, zaprogramować i przetestować rozszerzony blok funkcji, który pozwoli na uruchomienie przenośnika tylko wtedy, gdy jest obecna część(detal).

-

Data blocks